Die Monolayer-Lösung mit dem PEEK KetaSpire beseitigt Haftungs- und Nachhaltigkeitsprobleme herkömmlicher PEEK- oder Lackisolationsverfahren.

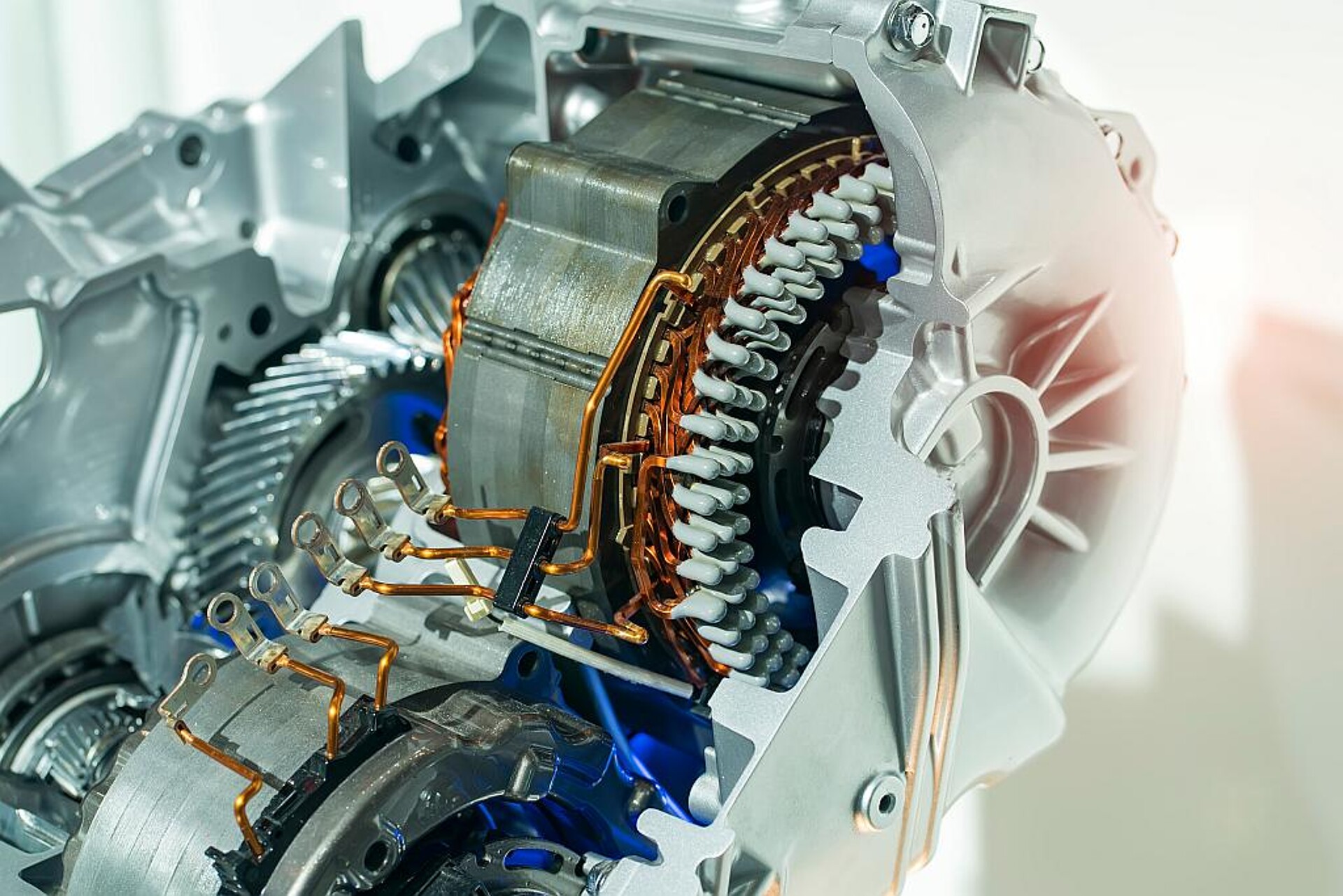

Solvay, Alpharetta (Georgia/USA), hat mit dem PEEK KetaSpire KT-857 ein neues Extrusionscompound auf den Markt gebracht, das speziell für die Isolierung von Kupfermagnetdrähten in Elektromotoren entwickelt wurde. Die Entwicklung dieses maßgeschneiderten Isolationsmaterials wurde durch die Entwicklung hin zu Batterien mit höherer Dichte und elektrischen Antriebssträngen mit einer Spannung von 800 V oder mehr vorangetrieben.

„E-Motoren mit höherer Spannung erfordern in der Regel eine dickere Magnetisolierung von bis zu 180 Mikrometern“, erklärt Brian Baleno, Head of Marketing Automotive bei Solvay Materials. „Im Gegensatz zum Aufbringen der Isolierung mit einer einzigen PEEK-Extrusionsschicht erfordert das Polyimid-Verfahren mehrere Applikationsdurchgänge, was zu Defekten führen kann, die sich beim Auftragen der Schichten vergrößern. Andererseits besteht eine der größten Herausforderungen bei der Standard-PEEK-Extrusion darin, eine ausreichende Haftung der Isolierung auf dem Kupfermagnetdraht zu erreichen. Unsere KetaSpire PEEK KT-857 Technologie beseitigt diese beiden Einschränkungen.“Das neue PEEK-Isoliermaterial gewährleistet nicht nur eine bessere Haftung in einem schnelleren und effizienteren Monolayer-Prozess, sondern bietet auch Nachhaltigkeitsvorteile. Die Extrusion einer einzelnen Isolationsschicht erfordert weniger Energie, und im Gegensatz zum Lackierverfahren müssen keine flüchtigen, organischen Verbindungen verwendet werden. Gleichzeitig führt KetaSpire KT-857 zu einer gleichmäßigeren Isolationsschicht.

KetaSpire KT-857 ergänzt das Portfolio der speziellen Hochleistungsmaterialien von Solvay für E-Motoren, zu denen auch die PEEK-Folie Ajedium, das LCP Xydar für Slot-Liner, PPA und PPS für Hochspannungsstecker, Verbindungsringe und Stromschienen sowie Langfaserthermoplaste für Slot-Keile gehören.