Das Portfolio wird um Composite mit Matrixmaterialien auf Rezyklat- und Biobasis erweitert. Hinzu kommen Carbonfasern aus Post-Consumer- und Post-Industrial-Abfällen.

Lanxess, Köln, entwickelt derzeit neue thermoplastische Verbundwerkstoffe der Marke Tepex, in denen Rezyklate oder biobasierte Rohstoffe eingesetzt werden. „Wir wollen mit diesen Konstruktionsmaterialien unsere Kunden dabei unterstützen, nachhaltigere Produkte herzustellen, die einen geringeren CO2-Fußabdruck haben und Ressourcen und Klima schonen“, erklärt Dr. Dirk Bonefeld, Leiter des globalen Produktmanagements und Marketings für Tepex bei Lanxess. Kürzlich hatte der Spezialchemie-Konzern bereits einen vollständig biobasierten Verbundwerkstoff auf Basis von Flachs und Polymilchsäure in den Markt eingeführt.

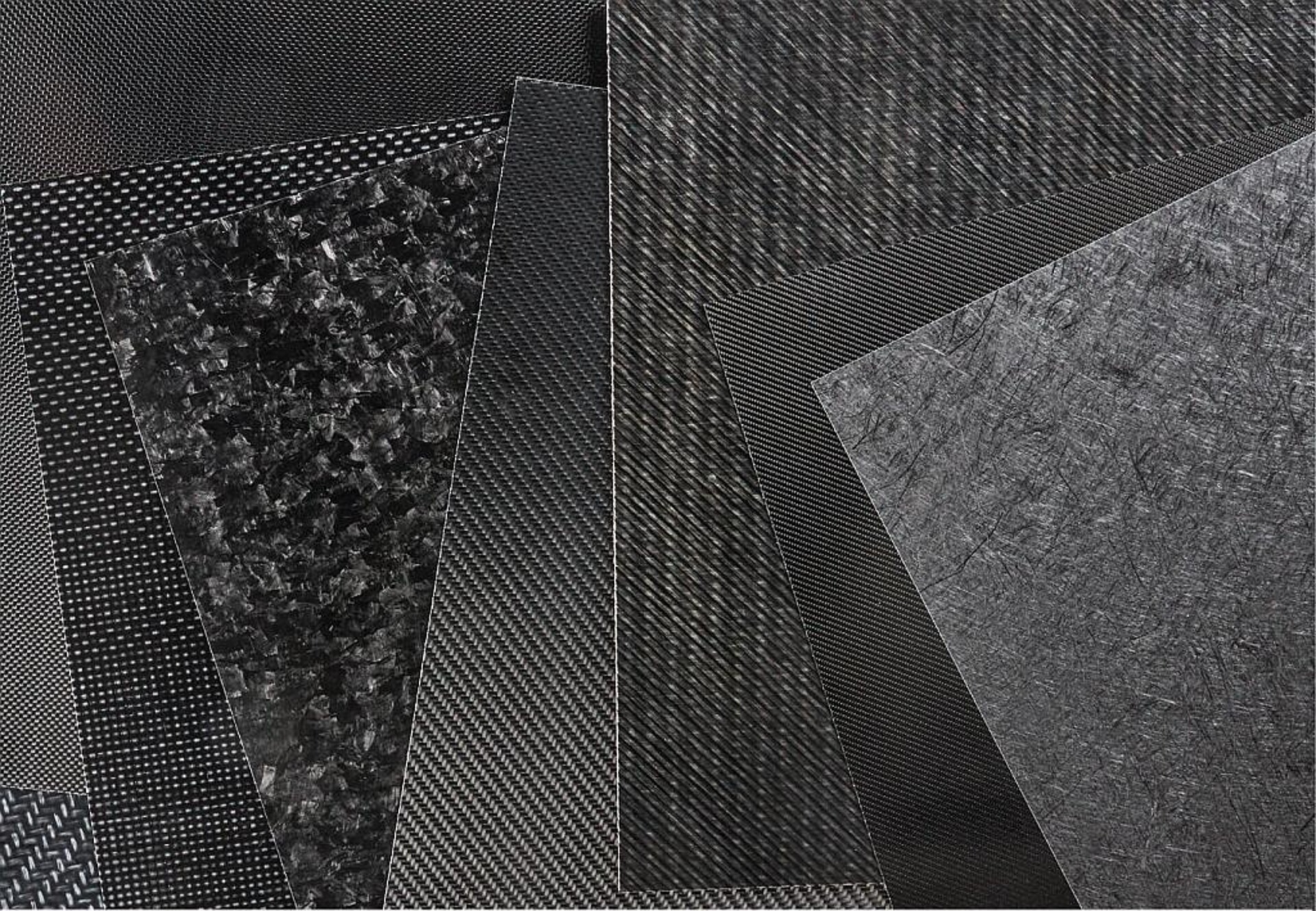

Die neuen thermoplastischen Verbundwerkstoffe werden ausgehend von Rezyklaten oder biobasierten Rohstoffen hergestellt. (Foto: Lanxess)

Maßgeschneidert für strukturellen Leichtbau

Kurz vor Abschluss der Entwicklung steht zum Beispiel ein Matrixkunststoff auf Basis von PA 6 für Tepex dynalite, der ausgehend von Cyclohexan hergestellt wird, für das bio-basierte oder bio-zirkuläre Rohstoffe eingesetzt werden. Das können zum Beispiel Rapsöl oder andere Arten von Biomasse sein. Die Matrix besteht dadurch zu über 80 % aus nachhaltigen Rohstoffen und erfüllt damit die Anforderungen, die Lanxess an sein neues Scopeblue-Sortiment stellt. Darunter fallen Produkte, die zu einem signifikanten Anteil zirkuläre (rezyklierte oder biobasierte) Rohstoffe enthalten oder eine deutlich geringere CO2-Bilanz als herkömmliche Produkte aufweisen. Wird der Matrixkunststoff mit Endlosfasergeweben verstärkt, zeigen die resultierenden Halbzeuge die gleichen Eigenschaften wie vergleichbare rein fossil basierte Produktpendants. Die neuen Materialien bieten sich daher im strukturellen Leichtbau für Anwendungen an, die für Tepex dynalite typisch sind – wie etwa Frontend-Träger, Sitzschalen oder Batteriekonsolen.

Edles Dekor bei hoher Belastbarkeit

Eine weitere neue Produktschiene sind Varianten von Tepex mit bis zu 80 % Rezyklatanteil, die Oberflächen mit einem sogenannten „Forged Carbon Look“ (geschmiedetes Carbon) ergeben. Die entsprechenden Bauteile zeigen dabei eine Maserung, die an Marmor erinnert. Der hohe Rezyklatanteil besteht aus Carbonfasern aus Post-Consumer- und Post-Industrial-Abfällen. Die Fasern werden als Vlies oder als Kurzfasermatten eingesetzt. Als Matrixmaterial eignen sich verschiedene Thermoplaste wie PA 6 und PA 66, PP oder PC, wobei sich auch Rezyklattypen dieser Kunststoffe verwenden lassen.

Die Fasern haben im Composite-Halbzeug keine bevorzugte Ausrichtung, so dass die mechanischen Eigenschaften der resultierenden Bauteile isotrop (in allen Richtungen gleich) sind. Die mechanische Leistungsfähigkeit der neuen Carbon-Composites liegt dabei ungefähr auf dem Niveau von endlosglasfaserverstärkten Verbundwerkstoffen des Tepex-Sortiments. „Wir sehen für diese Produkte gute Chancen in Anwendungen, in denen zugleich ein edles Dekor und hochwertige mechanische Eigenschaften gefordert werden – wie etwa im Automobilinterieur und -exterieur oder bei Gehäusen für die Consumer-Elektronik“, blickt Bonefeld voraus.

Biobasierte Alternative zu PA 12

Ein anderer Entwicklungsschwerpunkt sind neue Matrixlösungen für Tepex auf Basis von rezykliertem TPU oder PET sowie von biobasiertem PA 10.10. Die TPU-Rezyklatprodukte zielen vor allem auf Sportartikel. Eine ihrer Stärken ist die gute Verbundhaftung mit vielen anderen Spritzgießmaterialien, wenn sie im Insert-Molding- oder Hybrid-Molding-Verfahren verarbeitet werden. Die Halbzeuge mit PET-Rezyklatmatrix sind eine Alternative etwa zu PC- und PA-Neuware. Das PET stammt von gebrauchten Getränkeflaschen und steht dank der geschlossenen Recyclingkette bei diesen Flaschen auch in großen Mengen zur Verfügung. Das biobasierte PA 10.10 leitet sich von Rizinusöl ab. Bonefeld: „Die damit hergestellten Verbundwerkstoffe sind eine nachhaltige Alternative zu Polyamid 12-Composites, weil sie ähnliche mechanische Kennwerte und eine vergleichbare Dichte haben.“