Lanxess, Köln, hat ein neues Hitzestabilisierungssystem namens XTS2 (Xtreme Temperature Stabilization) für die PA 66-Varianten von Durethan entwickelt. Es hebt deren Wärmealterungsbeständigkeiten so stark an, dass diese im Bereich der […]

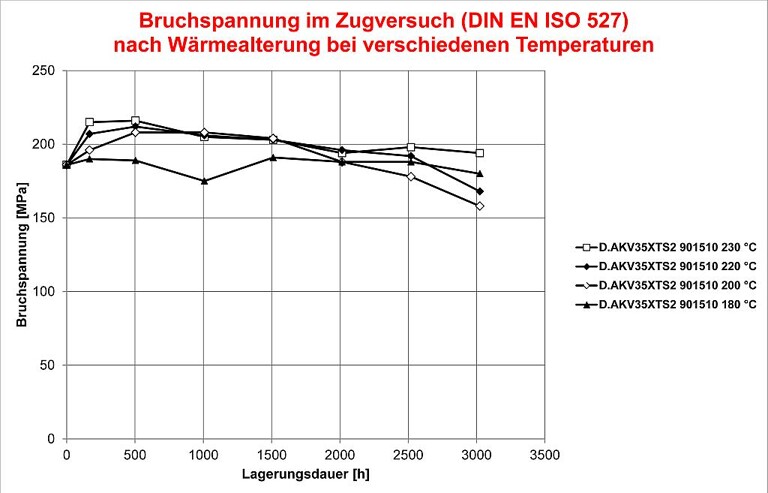

Selbst nach 3.000 Stunden Heißluft-Lagerung bei 230 °C lässt die Bruchspannung von Durethan AKV35XTS2 kaum nach. (Abb.: Lanxess)

Lanxess, Köln, hat ein neues Hitzestabilisierungssystem namens XTS2 (Xtreme Temperature Stabilization) für die PA 66-Varianten von Durethan entwickelt. Es hebt deren Wärmealterungsbeständigkeiten so stark an, dass diese im Bereich der Wärmeformbeständigkeiten liegen. „Dank der neuen Eisen-freien Thermostabilisierung halten unsere Polyamid 66-Typen Dauereinsatztemperaturen bis 230 °C aus. Sie sind dadurch eine Alternative zu teuren, hitzestabilisierten Spezialthermoplasten wie etwa voll- oder teilaromatischen Polyamiden oder Polyphenylensulfid“, erklärt Dr. Thomas Linder, Experte in der Materialentwicklung Durethan beim Geschäftsbereich High Performance Materials von Lanxess. Erster Vertreter der XTS2-Produktreihe ist ein mit 35 Gew.-% Glasfasern verstärktes PA 66, das als Durethan AKV35XTS2 vermarktet werden soll. Geplant ist, künftig auch XTS2-Produktvarianten mit höheren und niedrigeren Glasfasergehalten anzubieten. Ebenfalls in Entwicklung ist ein blasformbares PA 66 für Pkw-Luftführungsbauteile, das mit dem XTS2-System stabilisiert ist.

Gutes Fließverhalten und hohe Oberflächenqualitäten

Durethan AKV35XTS2 zeigt im Vergleich zu PA 66-Varianten des Sortiments Durethan, die den gleichen Glasfasergehalt haben und mit der Thermostabilisierung H2.0 ausgerüstet sind, eine bessere Fließfähigkeit der Schmelze. Linder: „Filigrane Bauteilgeometrien und dünne Wanddicken können daher leichter umgesetzt werden.“ Ein weiterer Vorteil ist die hohe Oberflächenqualität, die sogar noch besser ist als bei vergleichbaren Materialtypen mit XTS1-Wärmestabilisierung.

Lanxess hat die hohe Wärmedauerbeständigkeit des neuen PA 66 umfangreich in Heißluftalterungstests untersucht. „Selbst nach 3.000 Stunden Lagerung bei 230 °C lassen die Bruchspannung und der E-Modul kaum nach, so dass Festigkeit und Steifigkeit des Werkstoffs trotz der hohen Wärmebelastung praktisch erhalten bleiben“, freut sich Linder. Konzipiert ist das Material vor allem für Hightech-Anwendungen im Motorraum mit ungewöhnlich hoher Temperaturbelastung – wie etwa Luftansaugmodule mit integriertem Ladeluftkühler oder Luftführungen in der Nähe des Turboladers.

Thermostabilisierungen fein aufeinander abgestimmt

Lanxess verfügt bereits über Additivsysteme zur Thermostabilisierung von Durethan, die auf die unterschiedliche Wärmebelastung etwa von Bauteilen unter der Motorhaube abgestimmt sind. Zum Beispiel ermöglichen die etablierten XTS1- und XTS3-Systeme den Dauereinsatz von Durethan bei rund 200 °C. XTS3 hat – ebenso wie die H3.0-Thermostabilisierung – einen sehr niedrigen Metall- und Halogenidgehalt. „Sie sind besonders für Kunststoffteile geeignet, die in direktem Kontakt mit Metallkomponenten stehen. Denn die metall- und salzfreie Stabilisierung sorgt dafür, dass kaum Kontaktkorrosion auftritt“, erläutert Linder. Typische Anwendungen sind Gehäuseteile, Steckverbinder und Steckerleisten. Das XTS1- und etwa auch das H2.0-System sind dagegen für schwarz eingefärbte Bauteile vorgesehen, bei denen Kontaktkorrosion keine Rolle spielt.