Der Boom bei Elektrofahrzeugen führt auch zu einer stark wachsenden Nachfrage nach Kunststoffen für die Ladeinfrastruktur der Elektromobilität. Lanxess, Köln, sieht in dem Anwendungsgebiet große Einsatzchancen für seine Polyamide Durethan […]

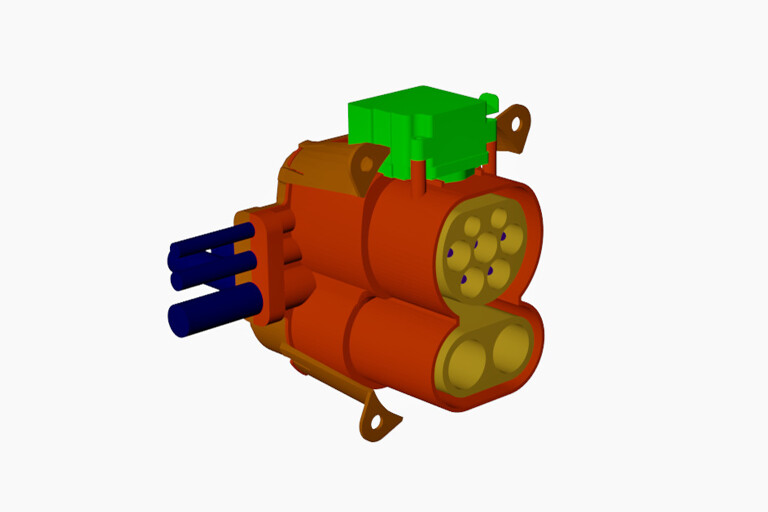

Der Ladeanschlusses ermöglicht das Aufladen der Fahrzeugbatterie sowohl mit Gleich- als auch mit Wechselstrom. (Abb.: Lanxess)

Der Boom bei Elektrofahrzeugen führt auch zu einer stark wachsenden Nachfrage nach Kunststoffen für die Ladeinfrastruktur der Elektromobilität. Lanxess, Köln, sieht in dem Anwendungsgebiet große Einsatzchancen für seine Polyamide Durethan und Polyester Pocan. Welche Möglichkeiten die thermoplastischen Compounds hier eröffnen, zeigt ein neues Konzept von Lanxess für Ladeanschlüsse. Diese sind in Elektrofahrzeuge eingebaut und nehmen den Ladestecker der externen Ladestation auf.

„Unser Ansatz zielt darauf ab, über einen modularen Aufbau das richtige Material an die richtige Stelle zu bringen, um die komplexen Anforderungen an die einzelnen Bauelemente präzise zu erfüllen“, erklärt Gregor Jaschkewitz, Anwendungsentwickler im Geschäftsbereich High Performance Materials (HPM), der das Konzept erarbeitet hat. „Gleichzeitig soll ein hohes Maß an Funktionsintegration eine möglichst einfache Montage der gesamten Baugruppe ermöglichen, das heißt ohne Schraubverbindungen und bei minimierter Anzahl der Bauelemente, um die Kosten gering zu halten.“

Know-how-Transfer aus Projekten

Das Konzept ist das Ergebnis eines offenen Austauschs mit Herstellern von Ladesystemen und berücksichtigt die Erfahrungen, die Lanxess bereits in zahlreichen Entwicklungsprojekten zur Ladeinfrastruktur gewonnen hat. „Es entspricht daher auch dem Wunsch vieler Hersteller, bei der Abdichtung der Ladeanschlüsse möglichst flexibel vorgehen zu können“, so Jaschkewitz weiter. Zum Beispiel können O-Ringe, Dichtschnüre und Familiendichtungen Verwendung finden, aber auch Dichtlippen, die im Zwei-Komponenten-Spritzgießen angespritzt werden.

Integriertes Wärmemanagement

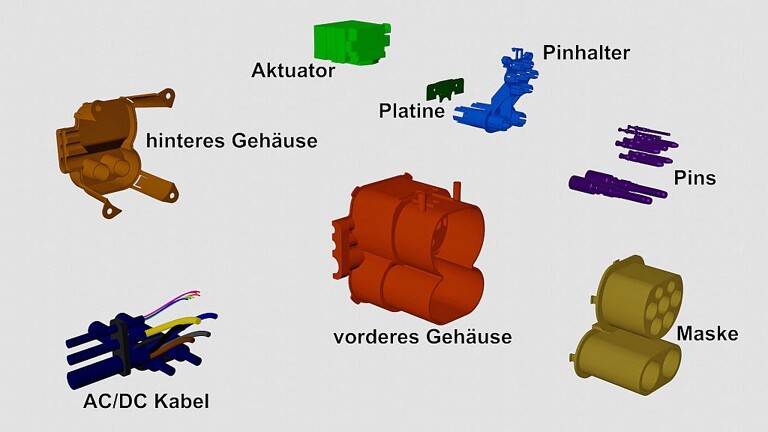

Das Konzept sieht als wesentliche Bestandteile des Ladeanschlusses ein Front- und Rückgehäuse, eine Steckermaske zur Aufnahme des Steckers von der Ladestation und einen Aktuator vor. Letzterer verriegelt die Steckerverbindung, um ein missbräuchliches oder versehentliches Herausziehen des Steckers während des Ladevorgangs zu verhindern. Ein weiterer essentieller Bestandteil ist der Pinhalter. Er fixiert die metallischen Steckerkontaktstifte und die Platine mit den Kabeln unter anderem für das Laden mit Gleich- oder Wechselstrom. Der Konstruktion des Pinhalters galt ein besonderes Augenmerk. Er bringt die Kabel so

in Position, dass die Wärme, die beim Laden entsteht, nicht nur über ihn, sondern auch über die nicht genutzten anderen Kabel abgeführt wird. „Der Halter trägt somit zum Wärmemanagement bei und erleichtert dadurch das konstant schnelle Laden bei hohen Stromstärken“, erläutert Jaschkewitz.

Nach dem Einlegen der Kabel und der Kontaktstifte in den Halter und dem Einclipsen der Platine werden alle Bauelemente des Ladeanschlusses mit Hilfe von Schnapphaken zusammengefügt. Die Kabel werden dabei zugentlastet fixiert, so dass sie sich im Gehäuse nicht lösen können. Jaschkewitz: „Das schraubenlose Fügen der Komponenten vereinfacht den Montageprozess und die daran gekoppelte Logistik, was geringere Fertigungskosten zur Folge hat.“

Hohe Materialanforderungen erfüllt

Kunststoffe für Ladeanschlüsse müssen der Norm IEC 62196-1 entsprechen und einen hohen elektrischen Isolationswiderstand sowie eine hohe Durchschlag- und Kriechstromfestigkeit mitbringen. Eine hohe Flammwidrigkeit ist ebenso unverzichtbar: Teile, die im direkten Kontakt mit stromführenden Bauteilen stehen, müssen die Glühdrahtprüfung nach IEC 60695-2-11 (GWEPT, Glow Wire End Product Test) bei einer Glühdrahttemperatur von 850 °C bestehen. Die Kunststoffteile dürfen nach sieben Tagen Lagerung bei 80 °C keine alterungsbedingten Oberflächenveränderungen wie etwa Risse aufweisen. Hochwertige mechanische Eigenschaften wie zum Beispiel eine gute Zähigkeit sind ebenfalls gefordert, damit der Ladeanschluss gegen Stöße und Vandalismus unempfindlich ist. „Unser Materialbaukasten umfasst Compounds, die diesem Anforderungsmix bestens gerecht werden und teilweise auch in speziell für die Elektromobilität entwickelten Varianten zur Verfügung stehen“, erläutert Sarah Luers, Anwendungsentwicklerin bei HPM. „Darunter sind beispielsweise sehr witterungs- und UV-stabile Produkte für Gehäuse sowie schwindungs- und verzugsarme Materialien für Bauteile, die besonders dimensionsstabil sein müssen.“ Für den stark wärmebelasteten Pinhalter sind thermisch leitfähig eingestellte Polyamid-6-Compounds mit gutem mechanischem Eigenschaftsprofil vorgesehen. Darunter befinden sich auch Produkttypen, die den UL 94-Brandtest des US-Prüfinstituts Underwriters Laboratories Inc. mit der Einstufung V-0 bestehen.

Unterstützung bei der Bauteilentwicklung

Lanxess unterstützt Hersteller von Ladesystemen mit umfangreichen Leistungen seiner Service-Marke HiAnt. So wird für Projektpartner berechnet und simuliert, wie die Teilegeometrie und das Material die Wärmeentwicklung im Bauteil beeinflussen. Weitere Leistungen sind unter anderem die normkonforme Durchführung wichtiger Flammschutzprüfungen und mechanische Prüfungen wie Kugelfalltests.

Derzeit überlegt Lanxess, das neue Konzept auf weitere Baugruppen der Ladeinfrastruktur – wie zum Beispiel den Ladestecker – zu übertragen. Das für die Fahrzeug-Ladeanschlüsse erarbeitete Konstruktions- und Werkstoff-Know-how kann dabei in großen Teilen genutzt werden, da die Anforderungen sehr ähnlich sind.