Lanxess, Köln, führt derzeit die Hohlprofil-Hybridtechnik in den Markt ein. Mit dieser neuen Leichtbautechnologie können metallische Hohlprofile mit Kunststoff-Compounds auf konventionellen Spritzgießmaschinen funktionalisiert werden. Es entstehen Kunststoff-Metall-Verbundbauteile, die deutlich torsionssteifer […]

Die in Hohlprofil-Hybridtechnik gefertigten Demonstratorbauteile zeigen eine hohe Torsionsfestigkeit und -steifigkeit. (Foto: Lanxess)

Lanxess, Köln, führt derzeit die Hohlprofil-Hybridtechnik in den Markt ein. Mit dieser neuen Leichtbautechnologie können metallische Hohlprofile mit Kunststoff-Compounds auf konventionellen Spritzgießmaschinen funktionalisiert werden. Es entstehen Kunststoff-Metall-Verbundbauteile, die deutlich torsionssteifer und -fester sind, als es bisher mit anderen Technologien zum Funktionalisieren von Hohlprofilen möglich war. „Die Hohlprofil-Hybridtechnik ist inzwischen so weit ausgereift, dass wir verschiedene Entwicklungsprojekte mit Kunden gestartet haben und uns dabei teilweise bereits im Prototypenstadium befinden“, erklärt Dr. Matthias Theunissen, Leichtbauexperte bei Lanxess. Zu den potenziellen Anwendungen zählen im Automobilbau zum Beispiel Instrumententafelträger, Koppelstangen, Stabilisatoren und Sitzelemente. Außerdem könnte die neue Leichtbautechnik zur Produktion etwa von Ski- und Wanderstöcken, Möbelkomponenten und Bauteilen für das Bauwesen genutzt werden.

Einfache Spritzgießtechnik, kurze Zykluszeiten

Die Hohlprofil-Hybridtechnik ist eine Weiterentwicklung der klassischen Kunststoff-Metall-Verbundtechnologie, die von Metallblechen ausgeht. Generelle Stärke der neuen Technologie ist, dass der Verarbeiter mit kurzen Zykluszeiten produzieren kann, wie sie für das Spritzgießen in Großserie charakteristisch sind. Dadurch ist der Fertigungsprozess effizient und wirtschaftlich. Beistellaggregate oder eine aufwändige Werkzeugtechnik werden nicht benötigt, was die Investitionskosten gering hält. Zur Wirtschaftlichkeit des Verfahrens trägt bei, dass preisgünstige Hohlprofile mit relativ großen Maßabweichungen einsetzbar sind. Theunissen: „Mit Hilfe eines innovativen Toleranzmanagements können wir verhindern, dass solche Profile zum Beispiel das Werkzeug beschädigen oder Undichtigkeiten an der Spritzgießkavität auftreten.“ Beim Umspritzen der dünnwandigen Hohlprofile mit der Kunststoffschmelze herrschen im Werkzeug hohe Drücke von oft über 400 bis 500 bar. Daher ist die Gefahr groß, dass sich die Profile verformen oder kollabieren. „Wir haben das Verfahren so optimiert, dass die Profile den auftretenden Drücken standhalten und dabei nicht von innen abgestützt werden müssen“, so Theunissen.

30 Prozent Gewichtsersparnis bei Instrumententafelträger

Lanxess bietet für die Hohlprofil-Hybridtechnik hochverstärkte PA-6-Typen wie das leichtfließende Durethan BKV60H2.0EF DUS060 an, das 60 Gew.-% Kurzglasfasern enthält. Diese hochsteifen und -festen Compounds verstärken noch einmal die Leistungsfähigkeit der entsprechenden Bauteile. In einer Simulationsstudie hat Lanxess untersucht, wie sich der Einsatz der Compounds bei der Konstruktion eines Instrumententafelträgers auszahlt. „Das Bauteil lässt sich rund 30 Prozent leichter auslegen als eine reine Stahlkonstruktion – und das bei teilweise besserer mechanischer Performance“, so Theunissen. Berechnet wurden typische Lastfälle und Bauteileigenschaften wie das Schwingungsverhalten und die Lenkradsteifigkeit in Gravitationsrichtung. Das Bauteil unterstreicht auch das große Potenzial der Technologie bei der kostensenkenden Funktionsintegration. Direkt angespritzt wurden zum Beispiel Anbindungen für die A-Säule sowie Aufhängungen für die Lenksäule, das Armaturenbrett, Klimaaggregate und Airbags.

Simulationen mit hoher Prognosegüte

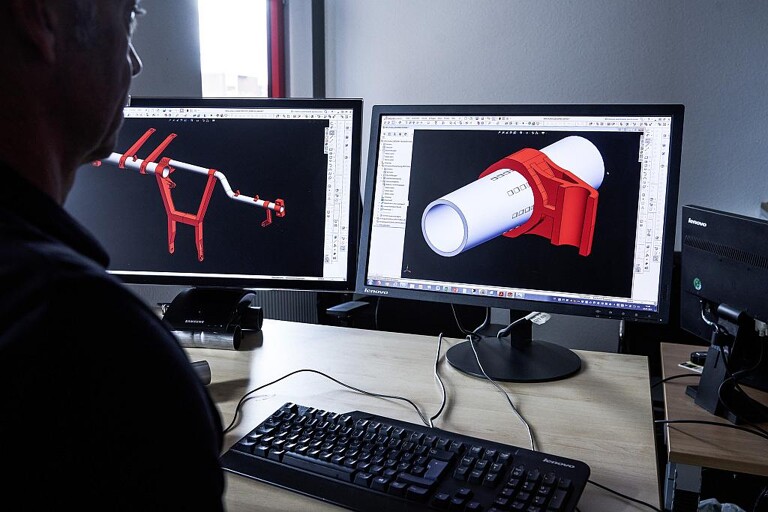

Mit den Simulationstools lässt sich genau vorhersagen, bis zu welchen Belastungen Hohlprofilhybride – wie etwa Instrumententafelträger (linker Bildschirm) – standhalten und an welcher Stelle sie versagen. (Foto: Lanxess)

Lanxess hat für die Hohlprofil-Hybridtechnik neue Berechnungsmodelle auf Basis von Simulationstools entwickelt, die sich seit Jahren in der klassischen Hybridtechnik bewähren. Mit ihnen lassen sich der Produktionsprozess und die Qualität der Verbindung zwischen Metall und Kunststoff präzise überprüfen. „Mit diesen Tools können wir zum Beispiel genau vorhersagen, bis zu welchen Belastungen Hohlprofilhybride standhalten und an welcher Stelle sie versagen. Dieses Know-how bringen wir in die Zusammenarbeit mit unseren Kunden ein“, erläutert Theunissen. Zur Validierung der Simulation kam ein neu entwickelter Prüfkörper zum Einsatz. An realen Bauteilen wurden umfangreiche Bauteilprüfungen für statische und dynamische Lastfälle durchgeführt, die die Simulationsergebnisse stützen.