Der hochintegrierte, in Kunststoff-Metall-Verbundtechnologie gefertigte Frontend-Träger für das SUV Ford Kuga zeigt die Vorteile leichtfließend eingestellter Thermoplaste. In der Herstellung des hochbelasteten Strukturbauteils findet neben Stahlblechen das leichtfließende, glasfaserverstärkte PA […]

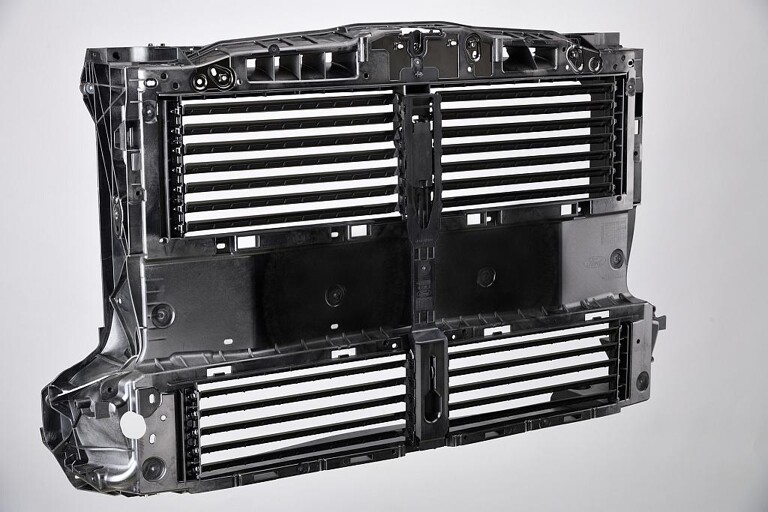

Der hochintegrierten Frontend-Träger des Ford Kuga wird in Hybridtechnik aus Stahlblechen und einem leichtfließenden, glasfaserverstärkten PA gefertigt. (Foto: Ford)

Der hochintegrierte, in Kunststoff-Metall-Verbundtechnologie gefertigte Frontend-Träger für das SUV Ford Kuga zeigt die Vorteile leichtfließend eingestellter Thermoplaste. In der Herstellung des hochbelasteten Strukturbauteils findet neben Stahlblechen das leichtfließende, glasfaserverstärkte PA 6 Durethan BKV30H2.0EF von Lanxess, Köln, Verwendung. Produzentin und Entwicklerin sowohl des Trägers als auch des komplett montierten Frontendmoduls ist die Montaplast GmbH, ein global agierender Systemlieferant der Automobilindustrie mit Sitz in Morsbach.

Ulrich Dajek, Experte für Hybridkonstruktionen bei Lanxess, erklärt: „Unser leichtfließendes Polyamid 6 lässt sich mit niedrigeren Spritzdrücken verarbeiten. Deshalb können in der Fertigung des Hybridträgers kleinere Spritzgießmaschinen mit geringeren Schließkräften zum Einsatz kommen. Das wirkt sich günstig auf die laufenden Maschinenkosten aus und eröffnet mehr Flexibilität bei der Maschinenauswahl und der Produktionsplanung.“

Vier Luftklappensysteme integriert

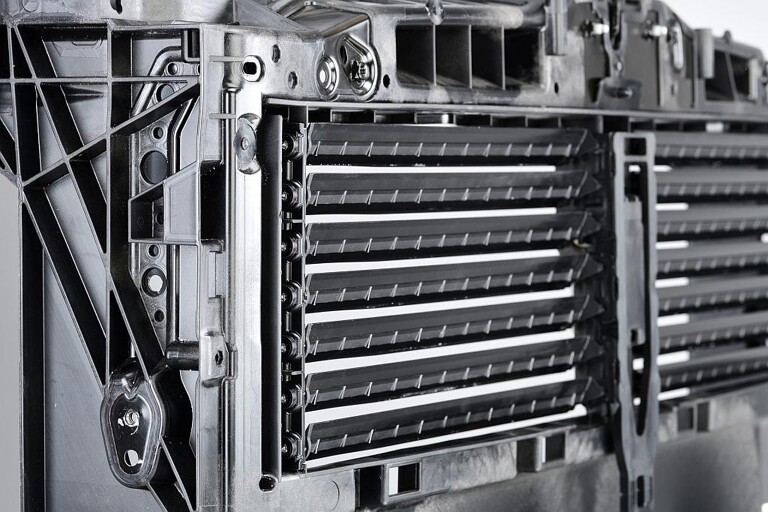

Der Frontend-Träger nimmt eine aktiv steuerbare Einheit aus vier Luftklappensystemen auf, die für eine bedarfsorientierte Luftzufuhr zum Motor-Kühlsystem sorgen. (Foto: Lanxess)

Der Frontend-Träger (Bolster) nimmt eine aktiv steuerbare Einheit aus vier Luftklappensystemen (Active Grill Shutter) auf, die für eine bedarfsorientierte Luftzufuhr zum Motor-Kühlsystem sorgen. Der Bolster enthält verstärkende Metalleinleger an den Seiten und im Obergurt. Letzterer beherbergt das hochbelastete Haubenschloss. Die Hauptaufgabe der Hybridkonstruktion besteht darin, die Kühlsysteme zu tragen und in Position zu halten. Außerdem sind in den Träger zahlreiche weitere Funktionen integriert – so etwa Führungen, Aufnahmen für den Verstellantrieb und Befestigungselemente. „Unseren Entwicklungsingenieuren ist es gelungen, alle diese Elemente, Funktionen und Schnittstellen funktions- und belastungsgerecht zu integrieren. Gleichzeitig haben sie dafür gesorgt, dass das komplette Frontendmodul in verschiedenen regionenspezifischen Ausführungen wirtschaftlich in einem automatisierten Großserienprozess gefertigt werden kann“, resümiert Horst-Dieter Haltrich, Teamleiter Produktentwicklung bei Montaplast.

Stabilere Direktverschraubungen mit PA 6

PA 6 hat als Kunststoffkomponente für den Hybridträger gegenüber der denkbaren Materialalternative PP vor allem zwei Vorteile. So enthält das Bauteil an einigen Stellen Direktverschraubungen, die kostengünstiger sind als der Einsatz zusätzlicher Metallinserts. Die Verschraubungen lassen sich mit PA 6 deutlich stabiler, langlebiger und sicherer auslegen als mit PP. Zweiter Vorzug von PA ist, dass es im Gegensatz zu PP den thermischen Belastungen bei geschlossenen Kühllamellen standhält.

Filigrane, dünnwandige Bauteilbereiche leichter umsetzbar

Durch die hohe Fließfähigkeit des PA 6 sind Bauteilbereiche mit filigranen Geometrien dünnwandiger auslegbar. „Die Wanddicke konnte in den weniger belasteten Bereichen um rund 20 Prozent verringert werden. Gegenüber einem Standard-Polyamid 6 gleichen Glasfasergehalts resultiert daraus eine relevante Gewichtsersparnis“, so Dajek. Eine weitere Stärke des leichtfließenden Materials ist, dass – bedingt durch den geringeren Fülldruck – spannungsärmere Bauteile hergestellt werden können, was den Verzug verringert.

Umfangreiche HiAnt-Serviceleistungen

Ford, Montaplast und Lanxess haben über die komplette Entwicklung des Hybridträgers bis hin zum Serienstart eng zusammengearbeitet. Lanxess brachte dabei seine Serviceleistungen der Marke HiAnt ein. So wurden beispielsweise mittels Topologieanalyse des Bauteils Vorschläge für die Auslegung und Position der verstärkenden Polyamid-Rippen erarbeitet, die sich an den relevanten Lastfällen orientierten. Sehr anspruchsvoll waren weiterhin verschiedene Berechnungen und Simulationen etwa zur Steifigkeit des Kühlerlagers sowie zur dynamischen Stabilität und zum Schwingungs- und Akustik-Verhalten (Noise Vibration Harshness, NVH) des Trägers. Simuliert wurden zudem die Belastbarkeit des metallverstärkten Schlossbereichs (Haubenschlosstest) sowie mehrere versicherungstechnisch relevante Lastfälle wie zum Beispiel Lower-Leg-Impact-Tests für den Fußgängerschutz oder das Verhalten der gesamten Baugruppe bei leichten Kollisionen wie Parkremplern. Lanxess führte auch Prüfungen am Prototyp und Serienbauteil nach Spezifikationen von Ford durch. Dajek: „Wir haben zum Beispiel in einer Klimakammer die komplett montierte Baugruppe vereist und das sichere Öffnen und Schließen der Lüftungslamellen geprüft.“