An einem Technologie-Demonstrator aus PA 6 haben Lanxess und Kautex Textron die Tauglichkeit von Kunststoffgehäusen für Hochvolt-Batterien untersucht. Das Teil bestand alle wichtigen mechanischen und thermischen Prüfungen. Ein Prototyp ist jetzt zur Erprobung in einem Testfahrzeug unterwegs.

Technische Kunststoffe wie PA 6 versprechen zahlreiche Vorteile bei der Konstruktion von Batteriegehäusen für Elektrofahrzeuge – so etwa in puncto Nachhaltigkeit, Fertigungskosten, Gewichtsersparnis und wirtschaftlicher Funktionsintegration. Allerdings gab es bisher noch Zweifel, ob diese großen und komplexen Bauteile auch den sehr hohen Anforderungen an die mechanische Belastbarkeit und die Flammwidrigkeit gewachsen sind. Dies haben Kautex Textron und Lanxess nun an einem gemeinsam entwickelten Technologie-Demonstrator aus PA 6 umfangreich untersucht. Lanxess war dabei für die Materialentwicklung und Kautex Textron für das Engineering, das Design und den Fertigungsprozess des Demonstrators verantwortlich.

„Der seriennahe Demonstrator besteht alle mechanischen und thermischen Prüfungen, die für solche Gehäuse relevant sind. Darüber hinaus wurden auch Lösungen etwa für das Thermomanagement und die Dichtigkeit des Gehäuses erarbeitet. Damit wurde die technische Machbarkeit dieser komplexen und hochbeanspruchten Sicherheitsbauteile nachgewiesen“, erklärt Dr. Christopher Höfs, Projektmanager e-Powertrain bei Lanxess. Derzeit wird die Alltagstauglichkeit eines Gehäuseprototyps in einem Testfahrzeug im Fahrbetrieb auf der Straße erprobt. „Aktuell gehen wir gemeinsam die ersten Serienentwicklungsprojekte mit Automobilherstellern an, um die neue Technologie im Serieneinsatz zu implementieren“, erläutert Felix Haas, Director Product Development bei Kautex Textron.

Kleinerer CO2-Fußabdruck

„Berechnungen ergaben, dass der CO2-Fußabdruck des Kunststoffgehäuses gegenüber einer Ausführung in Aluminium um über 40 Prozent geringer ausfällt. Der im Vergleich zu Metall geringere Energieeinsatz bei der Polyamid 6-Herstellung und zusätzliche Punkte – wie der Wegfall der aufwändigen kathodischen Tauchlackierung gegen Korrosion bei Verwendung von Stahl – helfen, den CO2-Fußabdruck gering zu halten“, so Höfs. Die thermoplastische Bauteilausführung erleichtert zudem das Recycling des Gehäuses im Vergleich etwa zu duroplastischen Materialien wie Sheet Molding Compounds (SMC).

Hoch belastbar, beständig gegen äußere Brandquellen

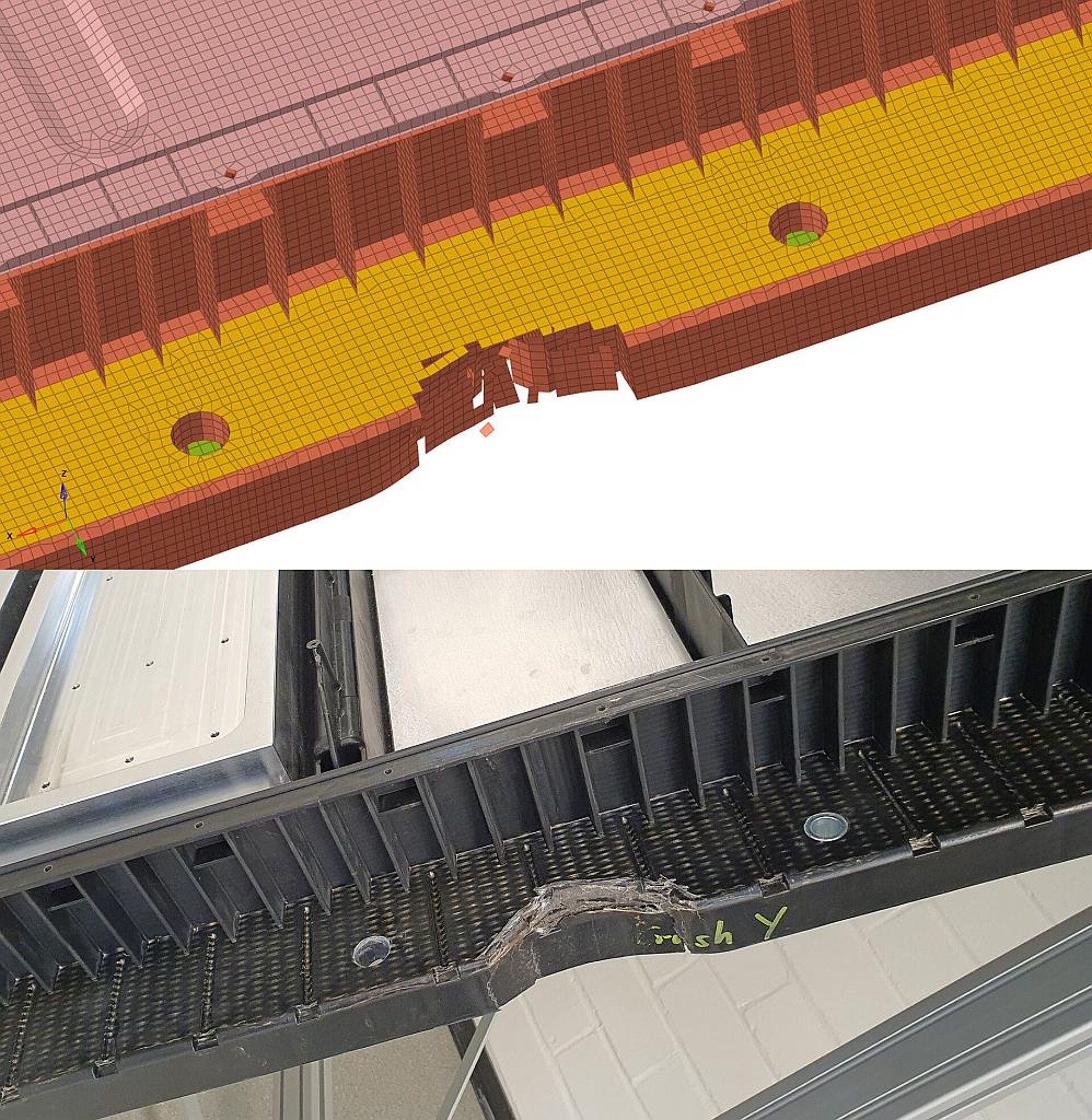

Crush-Test in y-Richtung: Die Ergebnisse der Simulation und des Tests am physischen Bauteil stimmen sehr gut überein. (Abb.: Kautex)

Geringeres Gewicht, niedrigere Fertigungskosten

Der Demonstrator wurde in Anlehnung an das Aluminium-Batteriegehäuse eines Mittelklasse-Elektrofahrzeugs entwickelt und für die Massenfertigung ausgelegt. Er wird in einem einstufigen Fließpressprozess mit einer Formmasse auf Basis des PA-6-Compounds Durethan B24CMH2.0 von Lanxess nacharbeitsfrei gefertigt. Crash-relevante Bereiche sind dabei mit Einlegern aus dem endlosfaserverstärkten, PA-6-basierten Composite Tepex dynalite 102-RGUD600 gezielt verstärkt. Gegenüber einer Aluminiumausführung resultiert eine Gewichtsersparnis von rund 10 %, die der Reichweite und damit dem CO2-Fußabdruck des Fahrzeugs zugutekommt. Die Integration von Funktionen – wie etwa Befestigungselementen, Verstärkungsrippen und Komponenten des Thermomanagements – verringert die Zahl der Einzelkomponenten im Vergleich zur Metallausführung deutlich, was die Montage und den logistischen Aufwand vereinfacht und die Fertigungskosten senkt.