Ein Komfortmerkmal von IT-Geräten wie Smartphones, Tablets oder Notebooks ist, dass sie wenig wiegen und dabei kompakt und robust sind. Die Leonhard Kurz Stiftung & Co. KG, Fürth, und die […]

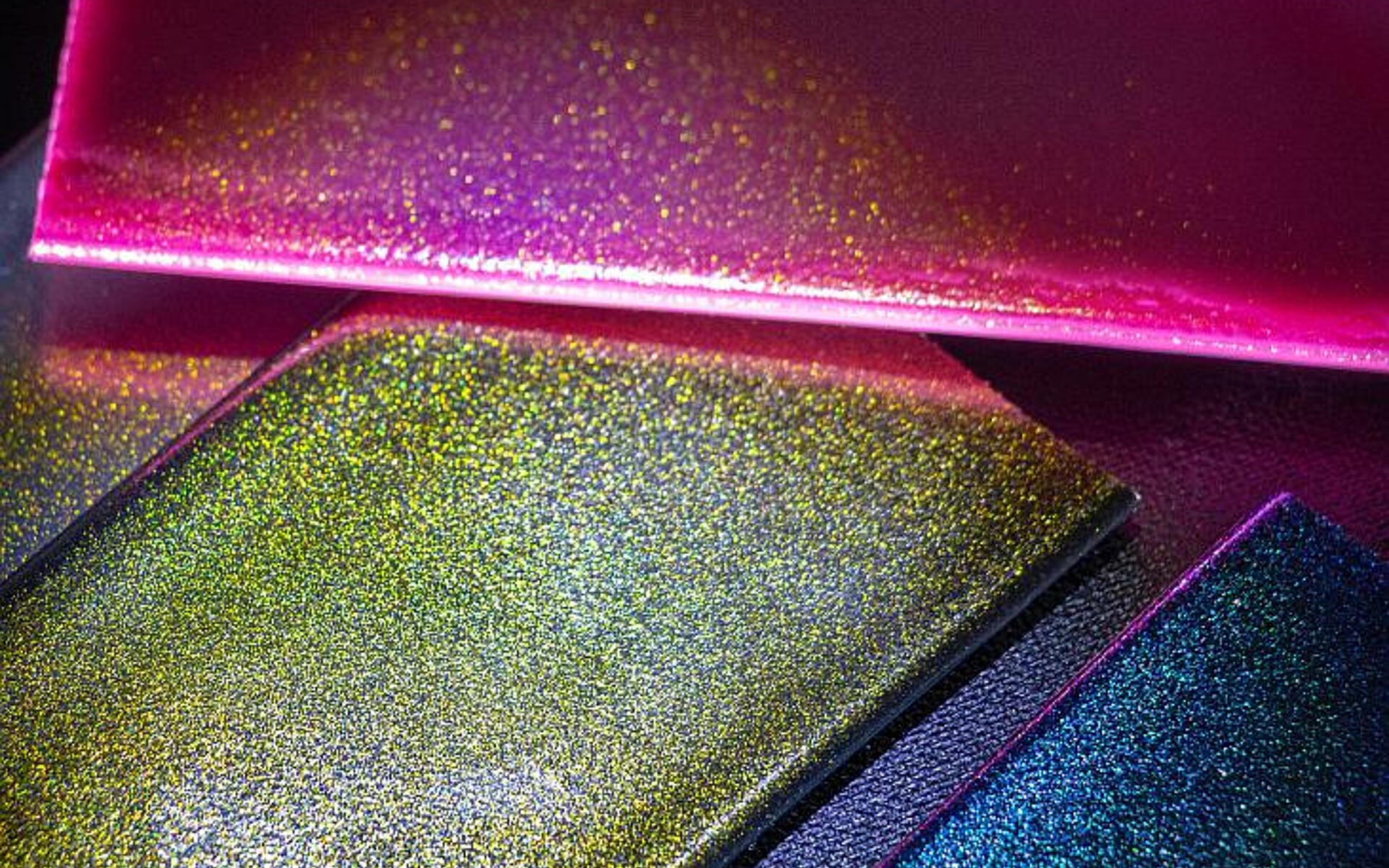

Eine neue Materialkombination ermöglicht es in Verbindung mit der Trockenlacktechnologie, fertig dekorierte Gehäuseteile für elektronische Geräte mit sehr dünner Wanddicke in einem Prozessschritt herzustellen. (Foto: Lanxess)

Ein Komfortmerkmal von IT-Geräten wie Smartphones, Tablets oder Notebooks ist, dass sie wenig wiegen und dabei kompakt und robust sind. Die Leonhard Kurz Stiftung & Co. KG, Fürth, und die Lanxess-Tochter Bond-Laminates GmbH, Brilon, haben eine neue Materialkombination und die dafür notwendige Werkzeugtechnologie entwickelt, die es erlaubt, fertig dekorierte Gehäuseteile für solche Geräte mit sehr dünner Wanddicke in einem Prozessschritt herzustellen. „Ausgegangen wird von einem thermoplastischen Verbundhalbzeug der Marke Tepex dynalite. Dieses wird im Spritzgießwerkzeug umgeformt, hinterspritzt und mittels eines speziell dafür entwickelten In-Mould-Decoration-Integrationsprozesses, einer Weiterentwicklung des Kurz-In-Mould-Verfahrens, inline dekoriert. Zum Einsatz kommt dabei ein Transferlacksystem“, erläutert Andy Dentel, Projektleiter bei Bond-Laminates.

Die Engel Austria GmbH, Schwertberg (Österreich), hat für die neue Materialkombination eine hochautomatisierte, großserientaugliche Fertigungszelle entwickelt. Mit ihr wird auf dem Stand von Engel (Halle 15, Stand 15-C58) während der K 2016 in Düsseldorf live der neue Fertigungsprozess von Kurz und Bond-Laminates erstmals zu sehen sein. Gefertigt wird ein Gehäusebauteil mit einer Wanddicke von nur 0,6 mm, das beide Firmen auch vor Ort ausstellen werden.

Hohe Festigkeit und Steifigkeit

Die eingesetzte Materialvariante von Tepex dynalite ist mit Endlosglas- und Endloskohlenstofffasern verstärkt, die luftblasenfrei in eine Matrix aus Polycarbonat eingebettet sind. Dentel: „Stärke unseres Verbundwerkstoffs ist seine sehr hohe Festigkeit und Steifigkeit bei gleichzeitig guter Zähigkeit. Erst dadurch ist es möglich, die Wanddicken stark zu reduzieren, ohne dass es zu Einbußen bei der mechanischen Belastbarkeit der dekorierten Bauteile kommt.“ Weil die Beschichtung des Bauteils mit einer von Kurz entwickelten Trockenlacktechnologie direkt im Spritzgießwerkzeug erfolgt, entfällt ein zusätzlicher Prozessschritt zur Lackierung der Bauteile. Daraus ergeben sich große Einsparungen in puncto Kosten, Logistik, Energieverbrauch und Ressourcen. „So muss weder in eine Lackierstraße investiert werden, noch müssen separat spritzgegossene Teile gelagert, transportiert, gereinigt und für die Lackierung vorbehandelt werden. Dies bedeutet, dass gerade die vielen Arbeitsschritte, welche beim Lackieren von Composit-Bauteilen notwendig sind, entfallen, weil sie durch die In-Mould-Decoration-Technik in den Herstellprozess integriert sind. Außerdem entstehen keine Lackverluste durch Overspray“, so Dentel weiter.

Einsparungen durch Funktionsintegration

Weitere Kostensenkungen lassen sich durch die Integration von Funktionen per Spritzgießen erzielen. So ist etwa an das Demonstratorbauteil ein umlaufender Rahmen aus einem flammgeschützten, mit 50 % Kurzglasfasern verstärkten Polycarbonat angespritzt. Darüber hinaus sind Schnapphaken und Schraubdome integriert.