Die Trockengranulierung von Kunststoffpulvern minimiert den Luftanteil und verbessert deren Fließfähigkeit bei der Förderung. Positiver Nebeneffekt der Granulierung ist die Eliminierung von Staub im Prozess. Auch temperaturempfindliche Pulver können mittels […]

Die Trockengranulierung von Kunststoffpulvern minimiert den Luftanteil und verbessert deren Fließfähigkeit bei der Förderung. Positiver Nebeneffekt der Granulierung ist die Eliminierung von Staub im Prozess. Auch temperaturempfindliche Pulver können mittels Pressgranulation bei Raumtemperatur oder tieferen Temperaturen granuliert werden. Die JRS Contract Manufacturing bietet Kunststoffverarbeitern die Entwicklung von Mustern für solche Sonderanwendungen sowie die anschließende Lohnfertigung. Experten von JRS antworten auf Fragen, die ihnen im Zusammenhang mit der Technologie häufig gestellt werden.

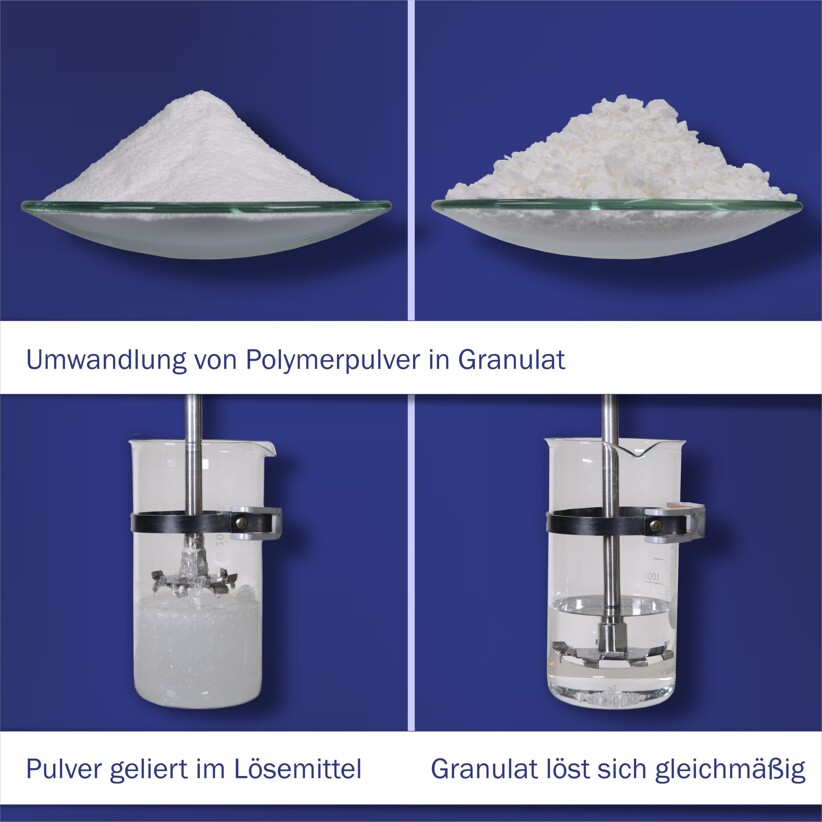

Die Granulierung von Pulvern verbessert die Fließfähigkeit in der Verarbeitung und die Löslichkeit in Flüssigkeiten (Abbildung: JRS).

Welche Vorteile bietet die Press-Granulierung von Kunststoffpulvern?

Die Förderung von Kunststoffpulvern auf Extrudern verläuft eher schleppend, obwohl die Fördertechnik richtig gewählt wurde? Grund für die mäßige Fließfähigkeit von Pulvern ist ihr hoher Luftanteil, welcher dann auch die Maschinenleistung erheblich reduziert. Die ständig schwankende Einzugsleistung erschwert der Regelungstechnik die Anlagensteuerung. Die Trockengranulierung von Kunststoffpulvern verbessert die Fließfähigkeit und minimiert den hohen Luftanteil bei der Förderung, wodurch die Maschinenleistung optimiert wird.

Granulat löst sich schneller als Pulver?

Eigentlich würde man davon ausgehen, dass sich Kunststoffpulver in Lösemitteln schneller lösen als gröbere Granulate. Dies ist aber bei weitem nicht immer der Fall. Denn Kunststoffpulver neigen in Löseprozessen zur Klumpen-Bildung und verlangsamen so erheblich die Lösegeschwindigkeit. Es stellt sich ein unkontrollierbares Lösezeitprofil ein, da die unterschiedlich groß vorliegenden Pulveragglomerate erheblich längere Lösezeiten benötigen. Verdichtet man aber zuvor das Pulvergemisch schonend bei Raumtemperatur und über nachgeschaltete Brecheinrichtungen in feinteiliges Granulat beispielsweise in eine Körnung von 1 bis 3 mm, verläuft der Lösevorgang deutlich schneller und definiert. Die Lösezeit ist nicht nur gegenüber Pulvern kürzer, sondern auch gegenüber Granulaten, die durch Schmelzgranulation hergestellt wurden. Ein weiterer positiver Nebeneffekt der Granulierung ist die Eliminierung von Staub im Prozess. Auch temperaturempfindliche Pulver können mittels Pressgranulation bei Raumtemperatur oder tieferen Temperaturen granuliert werden.

Wie erklärt sich dieser verbesserte Löse-Effekt?

An den Pulverkorngrenzen kann das Lösemittel schneller ins Granulat eindringen und rundum mit dem Lösen der Pulverpartikel beginnen. Parallel wird die Granulatgröße so gewählt, dass die einzelnen Granulate beim Löseprozess nicht miteinander verkleben.

Wie weit kann nun dieser Effekt optimiert werden um eine sehr schnelle Löslichkeit zu erreichen? Kann mit schonender Pressgranulation eine Schnelllöslichkeit erreicht werden wie bei Instant-Granulaten?

Den Möglichkeiten sind keine Grenzen gesetzt: Eine solche Optimierung hat beispielsweise bei Wandbelagsklebstoffen stattgefunden – inklusive den darin befindlichen Dispersionspulvern, welche als verfilmender Polymerbinder enthalten sind. Nach schonender Pressgranulation in einem Temperarturfenster unterhalb der Verfilmungstemperatur des Polymerbinders war es möglich, speziell optimierte schnelllösliche Klebstoffsysteme herzustellen. Im Übrigen wird dieses Verfahren beispielsweise auch zum Lösen von HPMC angewendet. Hierbei handelt es sich um ein Cellulosederivat, welches bei der Herstellung von S-PVC maßgeblich die Beweglichkeit der sich bildenden Polymerketten regelt. Dementsprechend können nicht nur Polymere selbst optimiert werden, sondern auch Hilfsstoffe zur Polymerherstellung oder Additive in Polymerlösungen und Dispersionen.