Ein neues Werkzeugdesign mit Trockenlauf-Gleitbeschichtung ermöglicht die Herstellung spezieller Dichtungen aus PBT in hohen Losgrößen und damit den Verzicht auf den umstrittenen Fluorkunststoff.

Per- und polyfluorierte Alkylverbindungen (PFAS) sind in der Umwelt kaum abbaubar und können gesundheitsschädigend sein. Trotz ihrer hohen chemischen und Temperaturbeständigkeit sowie der gut ausgeprägten wasser-, öl- und schmutzabweisenden Eigenschaften, aufgrund derer sie in der Industrie vielseitig einsetzbar sind, unterliegen diese „Forever Chemicals“ daher zunehmenden Beschränkungen durch die EU. Derzeit wird sogar ein Verbot der gesamten Stoffgruppe diskutiert.

Hersteller von Lithium-Ionen-Akkus geraten deswegen unter Druck, da sie zur Abdichtung der Batteriezellen bisher Fluorkunststoffe (PFA) nutzen. Neben giftigen Ausgasungen und einem hohen Abfallanteil im Produktionsprozess ist der Werkstoff aufgrund langer Zykluszeiten bei niedriger Kavitätenanzahl problematisch, da dies dem großen Bedarf an Bauteilen nur mit hohem Invest gerecht wird. Die Geiger Gruppe, Nürnberg, arbeitet daher mit diversen Herstellern an Dichtungen, die aus einem speziell entwickelten PBT hergestellt werden. Der Werkstoff wurde bereits von einem großen OEM für den Einsatz in Batteriezellen von Elektrofahrzeugen freigegeben. Mit Spritzgießwerkzeugen mit über 100 Kavitäten lassen sich Zykluszeiten unter sechs Sekunden realisieren und Abfälle als Regenerat in den Prozess zurückführen. Zusätzlich konnte der Kunststofftechnikspezialist die Wartungsintervalle verdoppeln, was mehr als 16 Millionen Teilen entspricht.

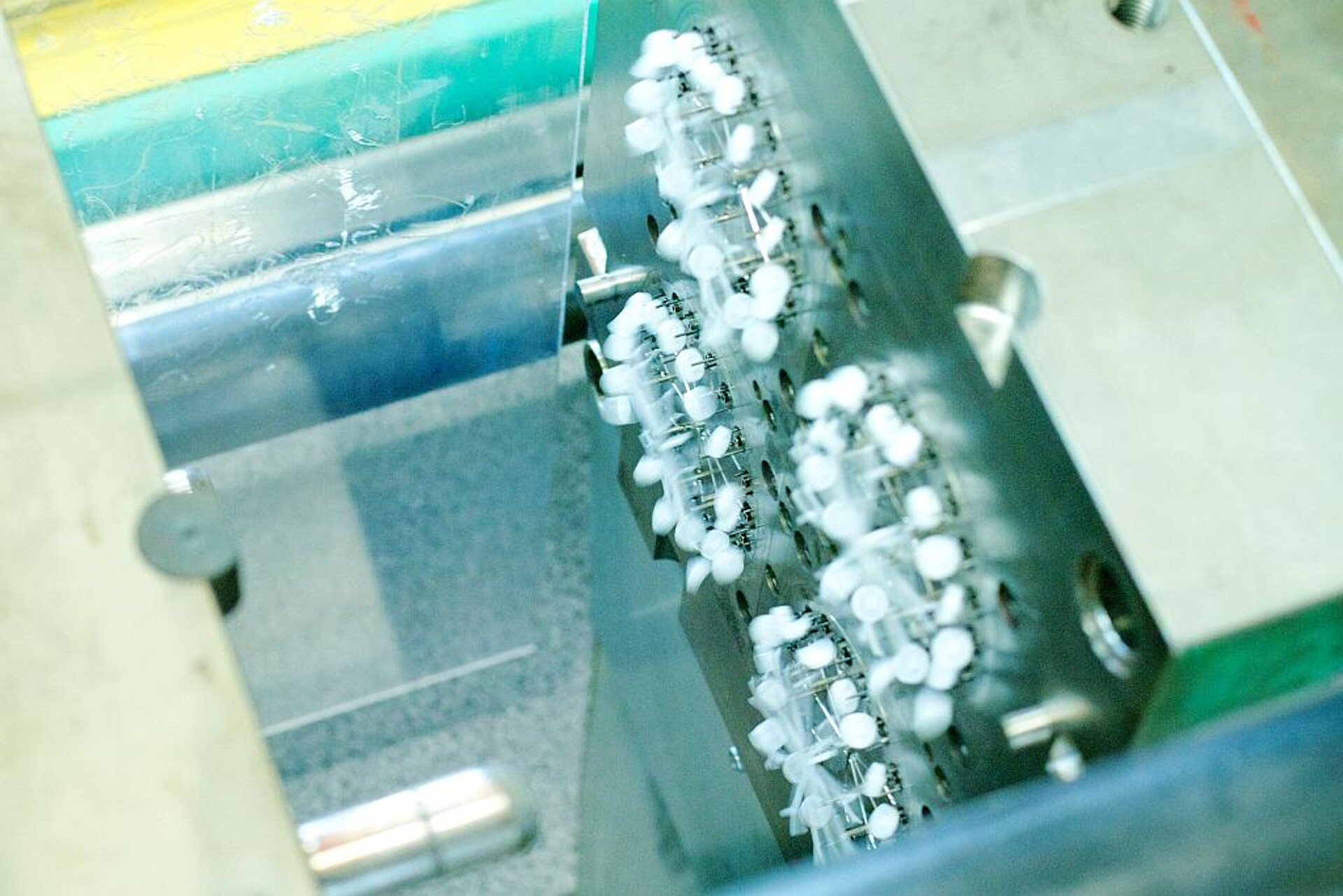

Mit dem neuen PBT und einem eigens ausgelegten Werkzeugdesign sind Jahresmengen von mehreren 100 Millionen Teilen möglich. (Foto: Geiger)

Mit dem Ausbau der E-Mobilität steigen auch die Anforderungen an ihr Herzstück: die Batterie. „Lithium-Ionen-Akkus können nur so viel Leistung erbringen, wie ihre einzelnen Komponenten in der Lage sind“, weiß Roman Kramer, Vertriebsleiter der Geiger Gruppe. „Beispielsweise kann ein Akku aus mehreren Hundert Lithiumzellen bestehen, die allesamt optimal abgedichtet sein müssen, um unerwünschte chemische Reaktionen zu verhindern.“ Es ist nicht nur wichtig, dass die Bauteile eine sehr gute Dichtigkeit und chemische Beständigkeit aufweisen: Aufgrund des hohen Grades an Automatisierung in der Fahrzeugherstellung müssen sie auch enge Maßtoleranzen sowie eine hohe Formgenauigkeit einhalten.

Hinzu kommen starke Temperaturschwankungen zwischen -40 und +80 °C, die in Abhängigkeit von der Außentemperatur sowie der Lade- und Entladezyklen der Akkus auftreten und kontinuierlich auf die verbauten Materialien einwirken. „Um das erforderliche Qualitätsniveau in der Fahrzeugproduktion sicherzustellen, müssen auch die kleinsten Bauteile den hohen Standards genügen“, fährt Kramer fort. „Wegen der beträchtlichen Anzahl an Zellen pro Batterie und der steigenden Marktnachfrage nach E-Fahrzeugen ist es für die Hersteller aber gleichzeitig von großem Interesse, dass sich die Bauteile möglichst wirtschaftlich in entsprechenden Stückzahlen produzieren lassen.“

Strenge Materialanforderungen

Bisher nutzten Hersteller von Lithium-Ionen-Akkus zu diesem Zweck PFA, das als einer von wenigen Werkstoffen die hohen Anforderungen an Dichtigkeit und Beständigkeit erfüllt. Bei der Verarbeitung des Fluorkunststoffs treten allerdings giftige Dämpfe auf, die nicht nur Ablagerungen und Korrosion im Werkzeug verursachen, sondern auch Mitarbeitende sowie Umwelt belasten können. Es sind daher aufwändige Entlüftungs- und Filteranlagen erforderlich. Auch in Bezug auf Produktqualität und Werkzeugtechnik weist PFA Besonderheiten auf, da es beispielsweise beim Einsatz des klassischen Tunnelangusses vermehrt zu einer Delamination und damit zu Materialfehlern im Bauteil kommen kann. Der deswegen notwendige nachgelagerte Arbeitsschritt der Trennung des Teils vom Anguss verursacht nicht nur Materialabfälle, sondern auch entsprechend zusätzliche Bearbeitungskosten. Diese addieren sich mit dem um den Faktor drei bis vier erhöhten Verschleiß am Werkzeug sowie den Aufwendungen für die Ausführung der Werkzeuge in korrosionsbeständigen Sonderstählen auf. „Das größte Problem an den Dichtungen aus PFA ist ihre Unwirtschaftlichkeit“, fügt Kramer hinzu. „Zum einen wird der Produktionsprozess durch kurze Wartungsintervalle bei sehr langen Zykluszeiten ausgebremst. Zum anderen lassen sich nur sehr wenige Kavitäten auf einmal spritzen – der Bedarf liegt allerdings im Bereich von mehreren 100 Millionen Stück jährlich.“

In Kooperation mit ihren Partnern arbeitet die Geiger Gruppe nun daran, diese Produktionshürden zu überwinden, indem in mehreren Testszenarien das deutlich einfacher zu verarbeitende PBT für die Dichtungen nutzbar gemacht werden soll. Dieser Kunststoff gast deutlich weniger aus und lässt sich via Tunnelanguss spritzen. Außerdem können Angüsse als Regenerat wieder in den Prozess zurückgeführt werden, was Werkstoffverbrauch und Abfallaufkommen reduziert. „Herkömmliches PBT würde die Anforderungen an die Dichtigkeit und chemische sowie Temperaturbeständigkeit allerdings nicht erfüllen“, erläutert Kramer. „Deswegen wurde eigens für diesen Anwendungszweck eine spezielle Materialvariation entwickelt, die bereits von einem großen OEM für den Einsatz in Batteriezellen von Elektrofahrzeugen freigegeben ist.“ Zudem wurde die Teilegeometrie angepasst, um die Dichtigkeit zu erhöhen. Eine Federfunktion gleicht die unterschiedliche Wärmeausdehnung von Metall und Kunststoff bei Temperaturwechseln aus. Mit einer abschließenden Oberflächenbeschichtung erreichen die Bauteile aus PBT schließlich die für die Lithiumzellen erforderliche Dichtigkeit.

Spezielles Werkzeugdesign ermöglicht Produktion hoher Losgrößen

Mit Spritzgießwerkzeugen mit über 100 Kavitäten lassen sich Zykluszeiten unter sechs Sekunden realisieren und Abfälle als Regenerat einfach in den Prozess zurückführen. (Foto: Geiger)

„Um mit diesem PBT für unseren Kunden einen reellen Vorteil gegenüber dem PFA zu erzeugen, mussten wir das Werkzeugdesign entsprechend neu auslegen“, berichtet Kramer. „Die größte Herausforderung stellten dabei die engen Toleranzen der Dichtungen dar.“ Diese engen Toleranzen finden sich auch in den Werkzeugeinzelteilen wieder, was mehrere kritische Aspekte in der Werkzeugherstellung und dem Spritzgießprozess nach sich zieht. Erstens müssen die notwendigen Trockenlaufeigenschaften dauerhaft über den kompletten Lebenszyklus des Spritzgießwerkzeugs ohne jegliche Schmierung erfolgen. Denn diese Schmierstoffe liefen Gefahr, Rückstände auf dem Bauteil zu hinterlassen, die unerwünschte chemische Reaktionen in den Batteriezellen auslösen. Daher kommt an dieser Stelle eine spezielle Gleitbeschichtung zum Einsatz, die einen reibungslosen Trockenlauf der Werkzeuge ermöglicht und so zugleich deren Lebensdauer erhöht.

Zweitens verfügen die Spritzgießwerkzeuge über komplexe Geometrien mit Spaltmaßen kleiner 5 µm. Spezielle Entlüftungsgeometrien lassen die Luft im Einspritzvorgang entweichen, ohne dass sich diese Entlüftungen durch Ablagerungen frühzeitig zusetzen. Ein weiterer kritischer Aspekt für die Funktion des Bauteils ist der maximal zulässige Trenngrat an den Kunststoffteilen. Diese Punkte mussten bei der Erstellung der neuen Werkzeugkonzepte berücksichtigt und realisiert werden, damit sich sehr dünne und filigrane Teileformen im vollautomatisierten Prozess realisieren lassen. „Je mehr Leistung ein Lithium-Ionen-Akku schaffen muss, desto mehr Bauraum wird benötigt“, betont Kramer. „Weil wir die Dichtungen ohne Qualitätseinbußen besonders klein herstellen können, bleibt insgesamt mehr Platz für andere Bauteile.“

Mit den neuen Werkzeugkonzepten können über 100 Kavitäten pro Werkzeug realisiert werden, was in der Produktion einen etwa mehr als 13-mal höheren Output im Vergleich zu den bisherigen Konzepten bedeutet. „Große Jahresmengen von mehreren 100 Millionen Teilen sind mit dem neuen PBT und unseren eigens ausgelegten Werkzeugdesigns nun kein Problem mehr“, resümiert Kramer.