Die Autohersteller bieten Elektroautos mit immer höherer Reichweite an. Doch je größer und damit energiereicher der Akku ausfällt, desto wichtiger wird es, ihn sicher abzudichten. Die Ingenieure des Zulieferers Freudenberg […]

Die Autohersteller bieten Elektroautos mit immer höherer Reichweite an. Doch je größer und damit energiereicher der Akku ausfällt, desto wichtiger wird es, ihn sicher abzudichten. Die Ingenieure des Zulieferers Freudenberg Sealing Technologies, Weinheim, haben dafür mehrere serienreife Lösungen entwickelt.

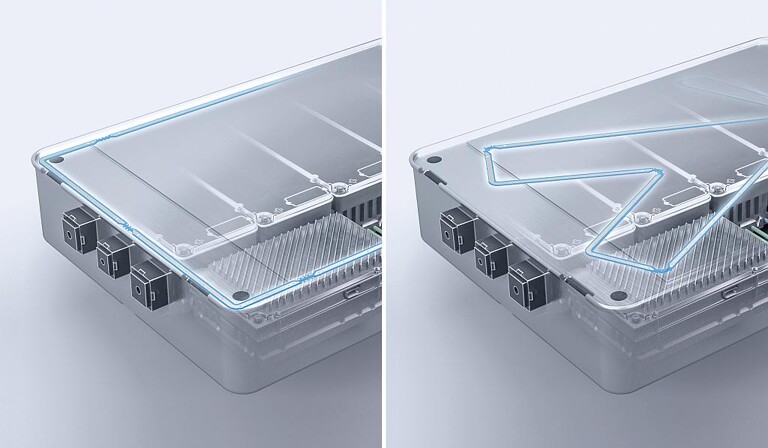

Mindestens 300, besser aber bis zu 500 km sollen moderne Elektroautos mit einer Akkuladung fahren. Dazu bedarf es sehr großer Batterien, die meist im Unterboden angebracht werden. Damit bei kleineren Defekten nicht der komplette Akku entsorgt werden muss, verfügt jedes Batteriegehäuse über einen Deckel. So wichtig aber die Zugänglichkeit für Reparaturen ist: Im Normalbetrieb darf durch den Spalt zwischen Deckel und Gehäuse keinerlei Spritzwasser eindringen. Dafür sorgt eine umlaufende Dichtung, die je nach Größe des Gehäuses eine Länge von zweieinhalb bis fünf Metern haben kann. Die Dichtung muss jedoch noch weit mehr leisten als gegen Verunreinigungen abzuschirmen. Kommt es zu einem Brand, soll sie den Flammen über einen längeren Zeitraum widerstehen und verhindern, dass sich das Feuer ausbreitet. Ähnlich wie in der Luftfahrtindustrie bereits üblich, werden auch die Akkudichtungen für Elektroautos sogenannten Flammenausbreitungstests unterzogen. Bei diesen Tests, die dem US-Standard UL94 entsprechen, wird eine Materialprobe einer Flamme mit einer definierten Temperatur ausgesetzt und anschließend die Ausbreitungsgeschwindigkeit der Flamme gemessen. Anhand der Geschwindigkeit wird der Werkstoff anschließend klassifiziert. Mit einer der Materialmischungen, die in Zusammenarbeit mit Luftfahrtexperten am kanadischen Standort Tillsonburg entstanden, erreicht Freudenberg Sealing Technologies die höchste Klasse V0: Nach zehn Sekunden Testdauer erlischt die Flamme vollständig.

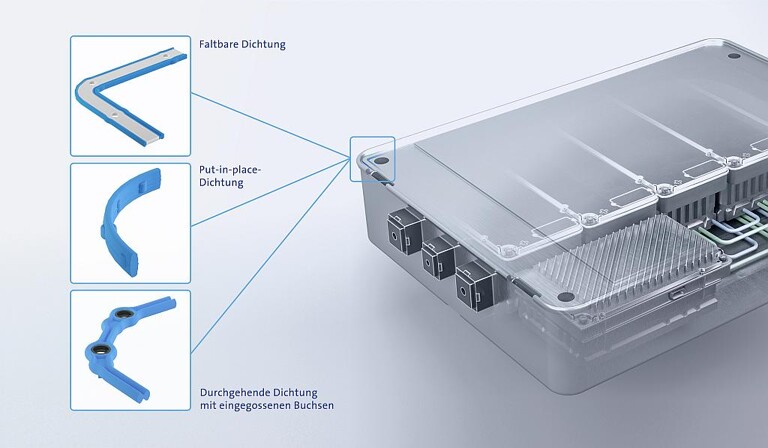

Ob eine Dichtung einen Brand für den gewünschten Zeitraum übersteht, ist nicht nur von dem gewählten Werkstoff abhängig, sondern auch davon, ob die Dichtung korrekt montiert wurde. Für Freudenberg Sealing Technologies Ansporn genug, verschiedene Dichtungslösungen zu entwickeln, bei denen Fehlmontagen absolut ausgeschlossen sind. Dabei ist zu berücksichtigen, dass Elektroautos künftig keine Nischenprodukte mehr sind, sondern in steigenden Stückzahlen produziert werden. Daher werden immer häufiger Dichtungen benötigt, die vollautomatisch von einem Roboter montiert werden können.

Um die einwandfreie Funktion von Gehäusedichtungen für Traktionsbatterien testen zu können, hat Freudenberg Sealing Technologies ein eigenes Verfahren für Dauerprüfungen entwickelt. Es ermöglicht, die Dichtungen ohne reales Gehäuse zu testen, da dieses aufgrund der Größe schlecht zu handhaben wäre. Mit einem Hydropulser, der mit einer Frequenz von bis zu 50 Hertz auf ein aus zwei Hälften bestehendes und abgedichtetes Testgehäuse einwirkt, können die Verwindungen simuliert werden, die im realen Straßenbetrieb auftreten. Im Inneren des Gehäuses herrscht permanent ein leichter Überdruck, so dass Leckagen sicher entdeckt werden können. Die gesamte Testeinrichtung befindet sich in einer Klimakammer, um Temperatureinflüsse erfassen zu können.

„Das Elektroauto wird sich durchsetzen“, prognostiziert Paul Hailey, der den Bereich Flachdichtungen bei Freudenberg Sealing Technologies verantwortet. „Doch große Batterien in großen Stückzahlen bedeuten auch große Herausforderungen für unsere Kunden. Mit unseren Dichtungslösungen werden wir dazu beitragen, diese Herausforderungen zu meistern.“