Wie sich mit geschicktem Thermomanagement nicht nur die Temperatur im Fahrzeug, sondern auch die Reichweite von Elektromobilen positiv beeinflussen lässt, haben jetzt Wissenschaftler des Fraunhofer-Instituts für Betriebsfestigkeit und Systemzuverlässigkeit LBF, […]

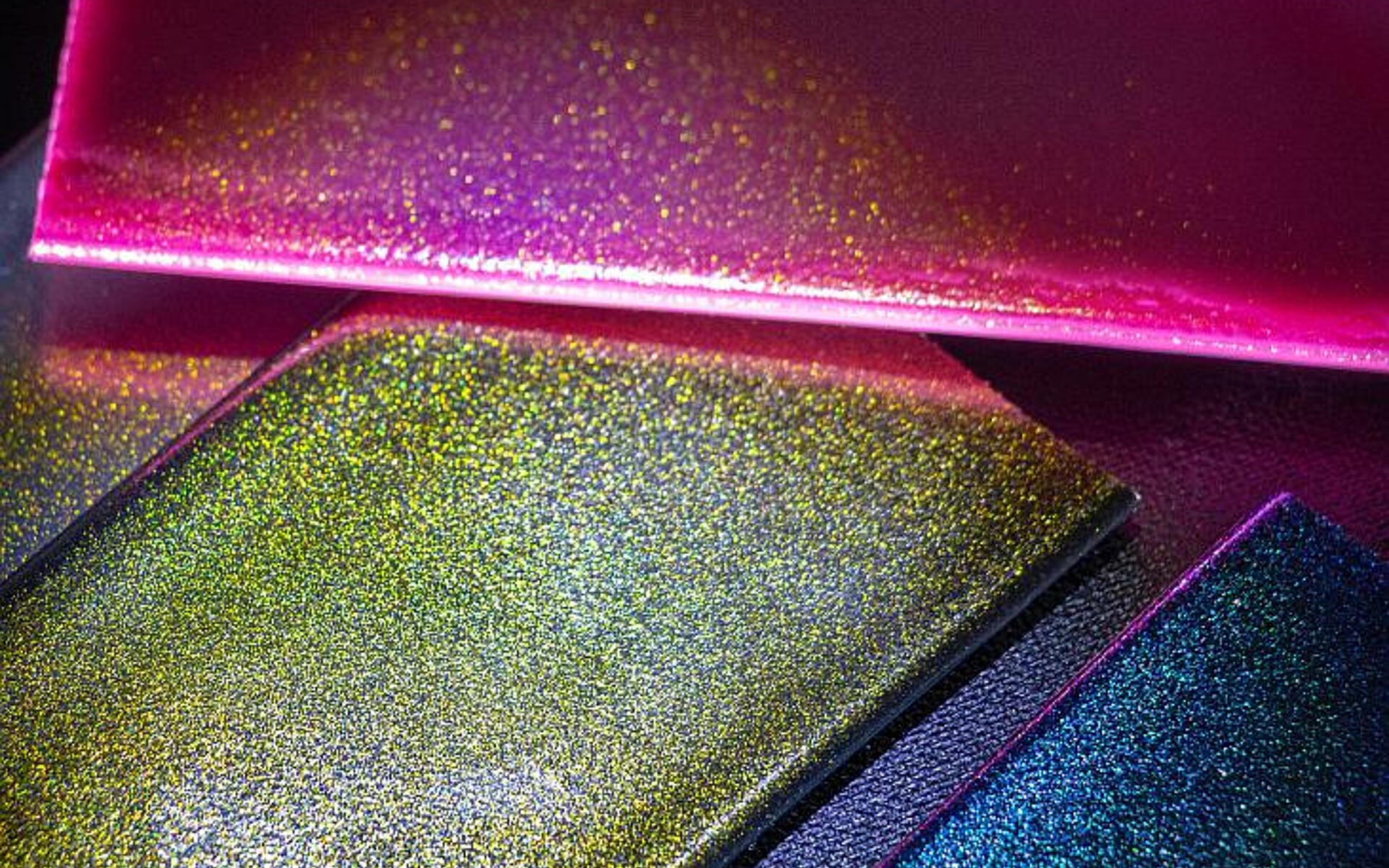

Zu einem ganzheitlichen, nutzerorientierten Energiemanagement im Innenraum eines Elektrofahrzeugs trägt zum Beispiel Phase Changing Material (PCM) im Armaturenbrett bei, das die Wärme aus der Sonneneinstrahlung ableitet. (Foto: Fiat)

Wie sich mit geschicktem Thermomanagement nicht nur die Temperatur im Fahrzeug, sondern auch die Reichweite von Elektromobilen positiv beeinflussen lässt, haben jetzt Wissenschaftler des Fraunhofer-Instituts für Betriebsfestigkeit und Systemzuverlässigkeit LBF, Darmstadt, im Rahmen des EU-Forschungsprojektes Optemus gezeigt.

Im Zentrum steht ein neu entwickeltes Compositmaterial, das bei konstanter Sonneneinstrahlung die Oberflächentemperatur am Armaturenbrett eines Elektrofahrzeugs deutlich senkt. Die Forscher des Fraunhofer LBF erzielten dabei eine Temperaturreduzierung um 46 %. Darüber hinaus spart die neuartige Struktur die Energie ein, die für den Betrieb der Klimaanlage nötig ist. Das kommt der Reichweite des Fahrzeugs zugute.

Auch in Deutschland kommt die Elektromobilität langsam in Schwung. Im vergangenen Jahr hat sich die Zahl der Elektrofahrzeuge auf 93.000 nahezu verdoppelt. „Um den Absatz von Elektrofahrzeugen weiter zu steigern, ist es nicht nur notwendig, die Performance, wie beispielsweise die Reichweite, zu optimieren, sondern auch den Komfort der Insassen zu steigern. Dazu gehört unter anderem ein sinnvolles und kundenorientiertes thermisches Management im Fahrzeuginneren“, betont Paul Becker, der das Forschungsprojekt im Fraunhofer LBF leitet. Teilziel des Projekts Optemus war es, neuartige Materialien für den Einsatz im Armaturenbrett zu entwickeln, welche die maßgeblich von der Sonneneinstrahlung verursachte Wärme von der Oberfläche ableiten und damit die Wärmestrahlung verringern. Diese Aufgabe lösten die Wissenschaftler des Fraunhofer LBF mithilfe eines Compositmaterials und des Kühlsystems. Im Projekt wurde der gesamte Produktentstehungsprozess von der Definition der Anforderungen, Design, Herstellung des Materials und experimentellen Materialcharakterisierung sowie Fertigung eines Prototyps umgesetzt.

Verbesserte Thermobilanz am Armaturenbrett

Im Laufe des Projekts experimentierten die Darmstädter Forscher an unterschiedlichen Trägermaterialien und integrierten verschiedene Füllstoffe wie Bornitrid und Graphit. Am Ende stand ein Material, das einen Phasenübergang durchlaufen kann, ein sogenanntes Phase Changing Material (PCM) mit einem Trägermaterial aus Polyethylen und dem Füllstoff Graphit. Das Graphit verleiht dem Compositmaterial eine sehr gute thermische Leitfähigkeit und bewirkt eine schnelle Wärmeableitung. Der PCM-Anteil sorgt für eine hervorragende „Energiespeicherung“.

Unter dem Bauteilnamen Smart Cover Panel wurden die Arbeitsprinzipien von Graphit und PCM-Material im Projekt zusammengefasst. Um die Vorteile des neuen Materials zu demonstrieren, bauten die Wissenschaftler dieses Bauteil in das Armaturenbrett eines Elektrofahrzeugs ein, um anschließend einen Kreisprozess von Aufheiz- und Kühlphase zu erzeugen. Für die Kühlung sorgten Peltier-Elemente. Diese elektrothermischen Wandler werden ihrerseits mit externen Lüftern gekühlt. Die Energie für Peltier-Elemente und Kühler kommt aus einer zusätzlichen 12 Volt-Batterie, die mit Photovoltaikstrom gespeist wird.

Die beim Phasenübergang freiwerdende Energie nutzten die LBF-Forscher, um die Peltier-Elemente nur für eine bestimmte Zeitspanne einzuschalten. Auf diese Weise müssen die Lüfter nicht konstant auf Maximalleistung laufen. Durch eine entsprechende Regelung wird das Kühlsystem an die Temperatur im Material gekoppelt. Dies soll zu einer höheren Lebenserwartung der elektronischen Bauelemente führen. Dank einer geschickten Einstellung des Start-Punktes des Arbeitskreises wird das Smart Cover Panel durch das Sonnenlicht selbst geregelt. Das bedeutet: Die Kühlung startet nur in heißen Sommertagen, und im Winter bleibt die begehrte Wärme im Armaturenbrett.

Das neu entwickelte Material wurde mit dem konventionell in Armaturenbrettern verwendeten Polypropylen-Talkum-Compound experimentell verglichen. Dazu beanspruchten die LBF-Wissenschaftler beide Materialien mit einer Strahlungsleistung von 1.200 W/m². Nach der Versuchsdauer von 1.000 Sekunden beträgt die Temperaturdifferenz auf der Oberfläche der Probekörper rund 41 K. Das entspricht einer Temperaturreduktion von etwa 46 %. Auf das Compositmaterial wurde zusätzlich sogenanntes TISS-Material (Thickness Insensitive Spectrally Selective) aufgeklebt, das für bessere Haptik und Oberflächeneigenschaften sorgt. TISS reflektiert große Teile der Infrarotstrahlung und verringert somit die Energieaufnahme.