Thermoplastschäume eröffnen ein breites Anwendungsfeld. Damit sich die Werkstoffe für die jeweilige Anwendung eignen und um die sinnvollste Variante zu erzeugen, ist eine auf die jeweilige Anwendung maßgeschneiderte Anpassung des Materials und des Herstellungsverfahrens notwendig.

Thermoplastische Schäume sind vom Wärmeschutz als Teil der Isolierung bis hin zum Lärmschutz beim Trittschall oder zur Reduzierung von Motorgeräuschen im Einsatz. Die Liste an Anwendungsmöglichkeiten dieser Materialklasse ließe sich beliebig erweitern.

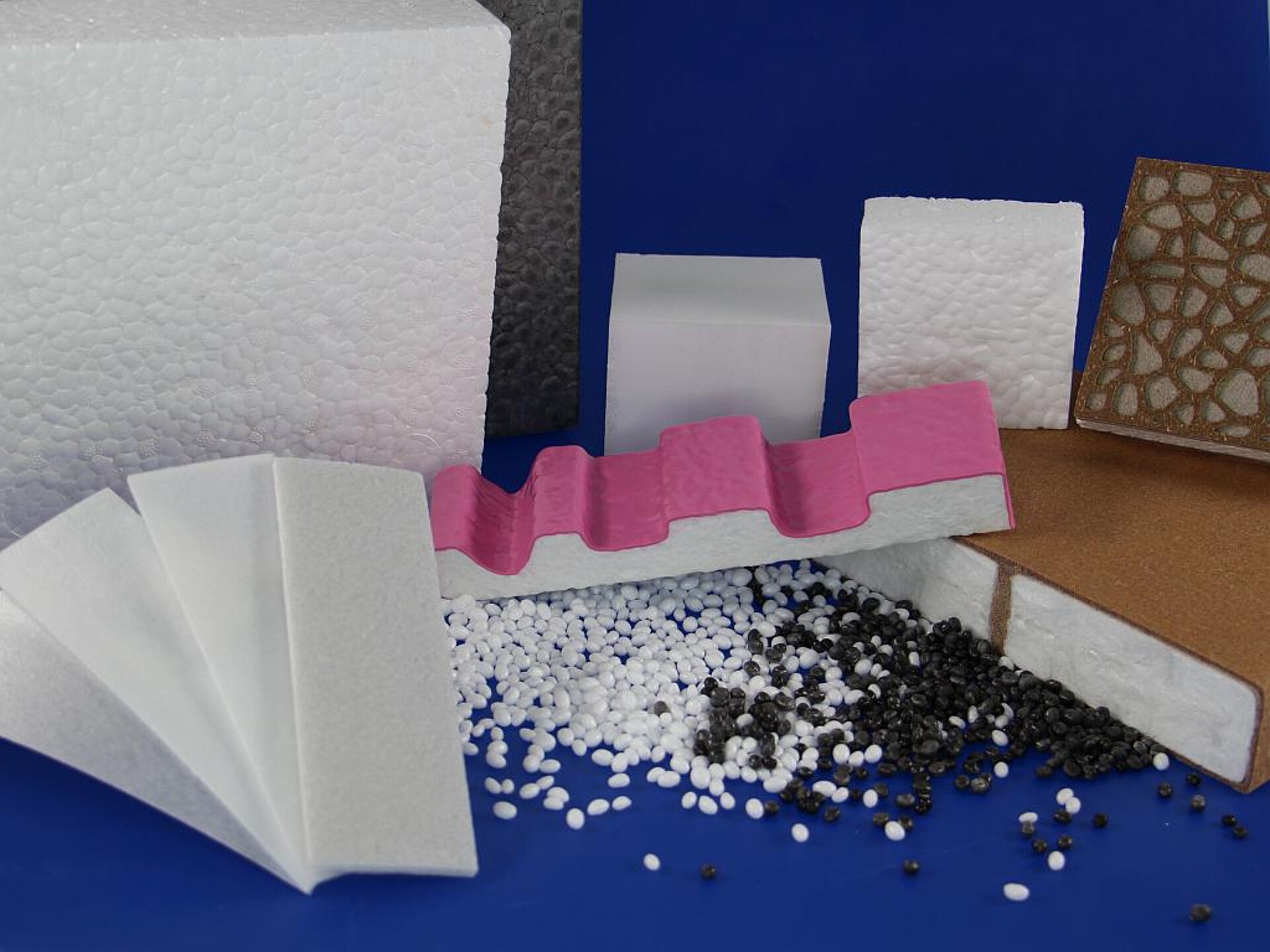

Auswahl an Halbzeugen und Bauteilen aus Thermoplastschäumen, die sinnvoll im Materialkreislauf gehalten werden können. (Foto: Fraunhofer ICT)

„Die mechanischen oder thermischen Eigenschaften werden immer auf die Anforderungen der jeweiligen Anwendung zugeschnitten,“ sagt Benedikt Bitzer, wissenschaftlicher Mitarbeiter am Fraunhofer ICT, Pfinztal. „Oder für Fassadendämmungen werden halogenfreie und damit umweltfreundliche Flammschutzmittel entwickelt.“ Verfahrenstechnisch werden sowohl extrusionsgeschäumte Halbzeuge, also z.B. Platten, Profile und Folien vorangetrieben als auch Partikelschäume im Extrusions- oder Batchprozess entwickelt, die nachfolgend dampf- oder radiofrequenzbasiert zu Formteilen gesintert werden.

Circular Economy bei Thermoplastschäumen

Thermoplastschäume haben die Eigenschaft, dass sie relativ einfach kreislaufgeführt werden können. Geeignet aufbereitete und chemisch modifizierte (additivierte) Rezyklate aus Thermoplasten lassen sich am Ende des Lebenszyklus damit anteilig Neuware zumischen, oder auch in neue, bis zu 100 % rezyklatbasierte Bauteile und Schäume überführen. Dadurch wird der Werkstoff im Materialkreislauf gehalten und nicht thermisch verwertet. „Das ist nicht nur ökologisch sinnvoll, sondern aufgrund der gestiegenen Preise für Neuware auch wirtschaftlich hoch interessant“ sagt Bitzer.

Weg vom Erdöl

Fortschritte in der Verarbeitung von Biopolymeren am Beispiel von Sektkühlern aus expandiertem PLA. (Foto: Fraunhofer ICT)

Aktuell sind viele erdölbasierte Schäume in Anwendung, bspw. Verpackungen aus geschäumtem Polystyrol oder Polsterungen aus geschäumtem Polypropylen. Etliche davon lassen sich inzwischen auch auf Basis nachwachsender Rohstoffe fertigen, beispielsweise aus dem Biopolymer PLA oder auf Basis von Stärke. Die Modifikation dieser Biopolymere und die Verarbeitung dieser Materialien in großserienfähigen Verfahren hat in den vergangenen Jahren große Fortschritte gemacht, so dass sie als Drop-in-solutions bestehende Anwendungen technisch als auch wirtschaftlich ablösen können.