Die neue eCool-Technologie für die Extrusion mehrschichtiger Kühlleitungen innerhalb und außerhalb von Hochleistungsbatterien geht die Herausforderung an, die sich aus den erhöhten Anforderungen an die Kühlstrecken von xEVs ergeben. Diese Elektrofahrzeuge müssen Wärme und Energie effizient verwalten und damit den Batterien zu maximaler Leistung, Sicherheit und Reichweite verhelfen.

„Bei Elektrofahrzeugen sind die Kühlstrecken entscheidend, um die Leistung von Batterien aufrechtzuhalten. Durch ihren verstärkten Einsatz ist es ein wichtiges Ziel, ihre Nachhaltigkeit zu verbessern. Mit unserer eCool-Lösung bieten wir der Branche eine leistungsstarke, flexible und nachhaltige Lösung, die dazu noch kosteneffizient ist“, erklärte Laurent Lefebvre, Global Marketing Director für Automotive bei DuPont Mobilität & Materialien.

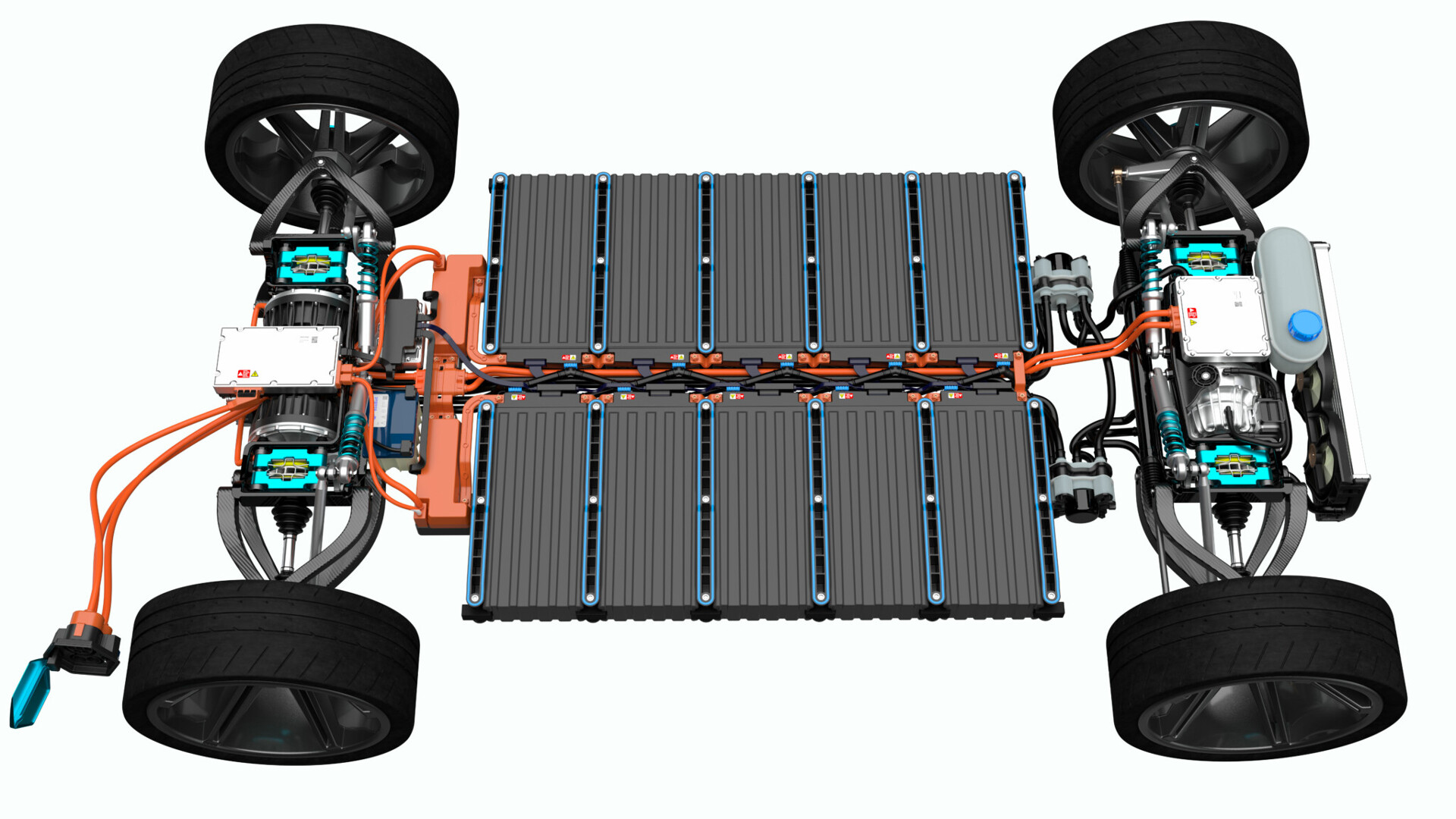

Eine Mehrschichtkonstruktion bietet deutlich verbesserte Designfreiheit und geringeres Erderwärmungspotenzial für die Kühlstrecken von Fahrzeugen mit Plug-in-, Hybrid- und Brennstoffzellenantrieb (Abbildung: DuPont M&M).

Elektrofahrzeuge haben eine bis zu dreimal so lange Kühlstrecke wie Fahrzeuge mit Verbrennungsmotor. Um diese großen Komponenten zu meistern, stehen die Ingenieursberufe vor der Herausforderung, eine nachhaltige Lösung zu finden, die den Kühlflüssigkeiten standhält. DuPont eCool basiert auf den langkettigen Polyamiden (Zytel LCPA), die mit thermoplastischem Olefinelastomer coextrudiert sind, und bietet eine attraktive Alternative zu den derzeit eingesetzten, schweren thermoplastischen Baugruppen wie dicken EPDM-Gummileitungen. Die eCool-Lösung reduziert nicht nur das Gewicht, sondern ist auch resistent gegenüber einer Vielzahl der Kühlflüssigkeiten in Elektrofahrzeugen. Darüber hinaus hat DuPont nachgewiesen, dass eCool-Kühlleitungen das Erderwärmungspotenzial im Vergleich zu PA12-Einschichtleitungen um mehr als die Hälfte reduzieren können.

Diese neue eCool-Technologie wird über Extrusion und Thermoverformung verarbeitet und bietet:

- Gewichtsreduzierung: Weniger Gewicht im Vergleich zu dickeren, mit Gewebe verstärkten EPDM-Gummileitungen

- Nachhaltigkeit: Geringeres Erderwärmungspotential als alternative, flexible Polyamid-Thermoplaste.

- Kühlmittel-/Hydrolysebeständigkeit: Gute Eigenschaften gegenüber Kühlmittelchemikalien.

- Anpassbarkeit: Die Lösungen lassen sich in den Kompetenzzentren für die Elektrifizierung in der Automobilindustrie von DuPont hervorragend testen und an unterschiedliche Bedürfnisse anpassen.

- Kosten: Kostengünstige Lösung für die Kühlstrecken von Elektrofahrzeugen.

- Designfreiheit: Die Lage der thermoplastischen Olefinelastomerschicht kann angepasst werden, um die Flexibilität der Leitungen zu verbessern.

Unterstützung für die Produktion der eCool-Technologie ist im Kompetenzzentrum in Genf sowie in anderen Anwendungstechnikzentren weltweit verfügbar. Dazu gehören fortschrittliche CAE/FEA-Simulationen, Extrusionsversuche, Unterstützung bei der Nachbearbeitung, Schweißen und Berstdruck-Prüfungen, die Bewertung der mechanischen Eigenschaften vor und nach Luft- und chemischer Alterung, Rissbildung durch Salzbelastung, Kaltschlagfestigkeit und Biegeversuche. Mit seinen industriellen Verarbeitungsanlagen bietet DuPont seinen Kunden die Möglichkeit, Kühlleitungen unter nahezu kommerziellen Bedingungen herzustellen und anschließend Prüfungen durchzuführen, um Herstellungsmethoden und erforderliche Nachbearbeitungen zu bestimmen.

Die eCool-Technologie ist die neueste in einem wachsenden Sortiment von fortschrittlichen Lösungen für die Fahrzeugelektrifizierung von DuPont, darunter:

- Hybrid-Spule aus teilaromatischem Polyamid (Zytel HTN) für E-Motoren,

- Hybrid-Kühlplatte aus Kunststoff/Metall aus teilaromatischem Polyamid (Zytel HTN) für verbesserte Haltbarkeit und Wärmemanagementleistung von Batteriezellen,

- PA (Zytel) und PBT (Crastin) für stabile Hochleistungsmaterialien für Anschlusspunkte und Steckverbinder sowie Sammelleiter, Schalter und Relais,

- Polyamide (Zytel) und teilaromatische Polyamide (Zytel HTN) für Berührungspunkte mit aggressiven Flüssigkeiten sowie mit Nieder- und Hochspannungen unter verschiedenen Temperatur- und Feuchtebedingungen und

- hydrolysestabilisiertes PBT (Crastin HR) für Schalter, Steckverbinder und elektronische Steuergeräte.