Auf der Fakuma zeigt Covestro Kunststofflösungen für verschiedene Branchen. Die Produkte und Technologien sollen Antworten auf Trends wie zukünftige Mobilität, fortschreitende Digitalisierung, 3D-Druck und energieeffiziente Beleuchtung geben. Ein wichtiges Thema […]

Auf der Fakuma zeigt Covestro Kunststofflösungen für verschiedene Branchen. Die Produkte und Technologien sollen Antworten auf Trends wie zukünftige Mobilität, fortschreitende Digitalisierung, 3D-Druck und energieeffiziente Beleuchtung geben.

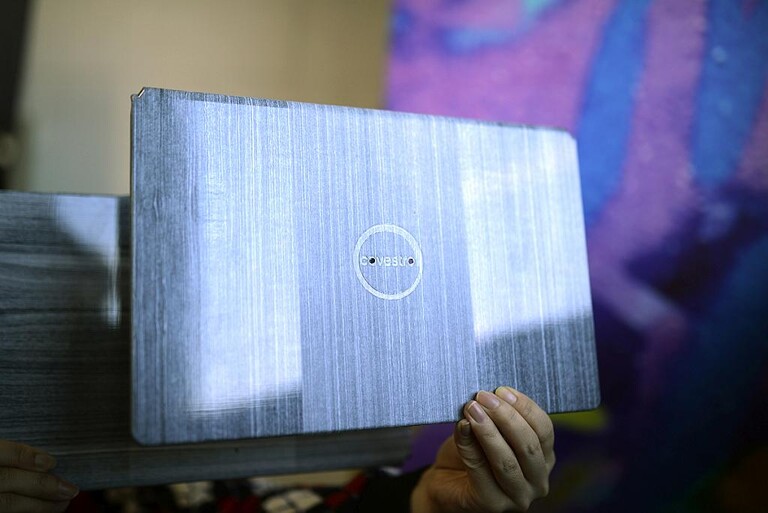

Eine mögliche Anwendung für endlosfaserverstärkte thermoplastische Composites sind leichtgewichtige und dünne Laptop-Deckel mit besonderen optischen Oberflächen-Effekten. (Foto: Covestro)

Ein wichtiges Thema am Messestand sind robuste, leichte und ästhetische Faserverbundwerkstoffe für energie- und ressourcenschonende Anwendungen. Weitere Schwerpunkte sind flammgeschützte Batteriegehäuse oder transparente bzw. lichtstreuende Polycarbonate für energieeffiziente LED-Lichttechnik.

Weltweit steigt die Nachfrage nach besonders robusten und zugleich leichtgewichtigen Materialien. Mit endlosfaserverstärkten thermoplastischen Composites (CFRTP) der neuen Marke Maezio erfüllt Covestro diese Anforderungen und bietet darüber hinaus eine skalierbare Fertigungslösung für Mengenprodukte.

Polycarbonat-Blends für den elektrischen Antrieb

Ein aktueller Entwicklungsschwerpunkt bei Covestro beschäftigt sich mit neuen Antriebstechnologien wie der Elektromobilität. Werkstoffe zur Ummantelung der Lithium-Ionen-Batterien müssen sehr dimensionsstabil sein, um eine Vielzahl von Batteriezellen genau und eng positionieren zu können. Je nach Konstruktionsprinzip der Akkus muss der Werkstoff zudem flammwidrig sein. Hierfür sind verschiedene Polycarbonat-Blends geeignet. Auf der Fakuma zeigt das Unternehmen ein solches Batteriemodul für Heimspeicher.

Kombination maßgeschneiderter Werkstoffe und verschiedener 3D-Druck-Technologien

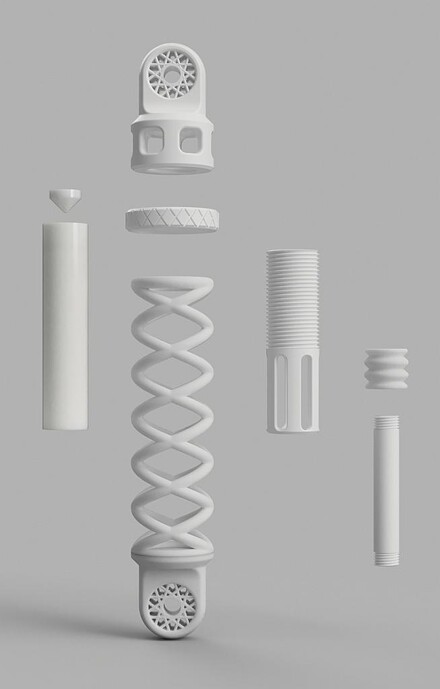

Ein besonderes Exponat ist ein komplex geformter Stoßdämpfer, der mit Hilfe der drei wichtigsten 3D-Druck-Technologien aus Filament, Pulver und flüssigem Harz hergestellt wurde. Die äußere Feder des 40 x 7 cm großen Teils besteht aus pulverförmigem thermoplastischem Polyurethan (TPU). Es wurde mittels selektivem Lasersintern Schicht für Schicht in die gewünschte Form gebracht und zeichnet sich durch Elastizität und hohe Abriebfestigkeit aus.

Die Stellschraube im Inneren des Stoßdämpfers muss über eine große Festigkeit und Härte verfügen. Sie wurde deshalb aus Filamenten des robusten Polycarbonats von Covestro hergestellt. Dabei kam das Schmelzschicht¬verfahren (Fused Filament Fabrication, FFF) zum Einsatz. Die Luftkammer im Inneren ist aus flüssigem Polyurethan entstanden. Für solche Bauteile mit filigranen Strukturen hat sich – wie auch in diesem Fall – das Digital-Light-Processing-Verfahren bewährt.

Der komplex geformte Stoßdämpfer wurde mit Hilfe der wichtigsten drei 3D-Druck-Technologien aus Polycarbonat, TPU und Polyurethanharz hergestellt. (Foto: Covestro)

Anschließend werden die einzelnen Komponenten miteinander verbunden. „Mit herkömmlichen Produktionsverfahren wäre dieser komplexe Aufbau nur sehr schwer darstellbar gewesen“, erläutert Lukas Breuers, Marketingmanager für 2D- und 3D-Druck bei Covestro. „Ein Novum ist auch die Kombination verschiedener Werkstoffe mit unterschiedlichen, maßgeschneiderten Eigenschaften. Damit konnten wir die Möglichkeiten additiver Fertigung und ihre Einsatzgebiete deutlich erweitern.“ Weitere Materialien des Unternehmens für additive Fertigung zeichnen sich zum Beispiel durch gute Hitzebeständigkeit, Abriebfestigkeit oder Flexibilität aus.

Covestro präsentiert darüber hinaus verschiedene lichtleitende und lichtstreuende Polycarbonate einschließlich Folien, zudem einen stark wärmeleitenden Typ zur Kühlung energiesparender LED-Leuchten. Es werden auch Folienentwicklungen für neuartige Front- und Hecklösungen sowie den Autoinnenraum vorgestellt.

Digitale Angebote

Die fortschreitende Digitalisierung in der Kunststoffbranche dürfte die Forschung und Entwicklung, Produktion, Versorgungsketten, Nachhaltigkeitsprojekte und Kundenkontakte auf eine neue Ebene heben und schließlich zu einem gesteigerten geschäftlichen Erfolg beitragen. Für seine Kundenkontakte nutzt Covestro eine ganze Bandbreite von digitalen Kanälen und Diensten, einschließlich Produktfindern und elektronischen Handelsplattformen. Am Messestand von Covestro können Besucher verschiedene Möglichkeiten ausprobieren.