Borealis und Borouge führen mit dem heutigen Tag eine neue Familie von linearem Polyethylen niedriger Dichte (LLDPE) in den Markt ein. Die Terpolymere aus Ethylen und zwei verschiedenen, nicht näher […]

Siebenschichtige Blasfolie mit einer Außenschicht aus dem neuen bimodalen Terpolymer Anteo (Foto: Borealis)

Borealis und Borouge führen mit dem heutigen Tag eine neue Familie von linearem Polyethylen niedriger Dichte (LLDPE) in den Markt ein. Die Terpolymere aus Ethylen und zwei verschiedenen, nicht näher bezeichneten, höheren linearen α-Olefinen (LAO) als Comonomere lassen sich mithilfe der neu entwickelten BBT-Technologie („Borstar Bimodal Terpolymer“) auf Borstar-LLDPE-Gasphasenreaktoren herstellen.

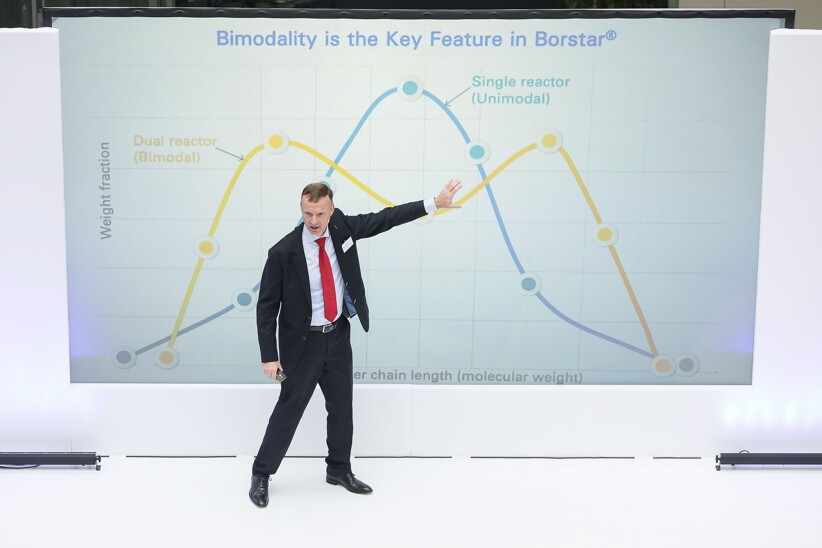

Maurits van Tol, Senior Vice President Innovation & Technology bei Borealis, erklärt die Bimodalität des neuen Materials (Foto: Borealis)

Die BBT-Technologie biete große Flexibilität beim Polymerdesign, indem im Borstar-Zwei-Reaktor-Verfahren ein neues Katalysatordesign mit den Comonomeren kombiniert werde, erklärte Maurits van Tol, Senior Vice President Innovation & Technology, am Dienstag vor der Fachpresse in Linz/Österreich.

Produziert werden die neuen Polymere (Produktmarke „Anteo“) zunächst von Borouge zentral in einer der drei LLDPE-Linien am Standort Ruwais in den Vereinigten Arabischen Emiraten (VAE). Die Produktion ist auf Borstar-PE-Anlagen an anderen Standorten übertragbar. Mittelfristig halten die Verantwortlichen eine Jahresnachfrage im oberen sechsstelligen Tonnenbereich für wahrscheinlich. In den nächsten Ausbaustufen der Borouge-Komplexe erscheine eine produktspezifische World-Class-Anlage ebenso denkbar wie eine zusätzliche Lokalisierung der Produktion nach identischen Standards in verschiedenen Regionen, war in Linz zu hören. Zurzeit betreibt Borealis neben Ruwais LLDPE-Anlagen auch in Porvoo/Finnland und Beek/Niederlande, ab 2020 zusätzlich in Texas/USA.

Die ersten beiden Anteo-Typen FK1820 und FK1828 werden mit der heutigen, weltweiten Markteinführung in Europa, im Nahen und Mittleren Osten, in Russland, Afrika und Asien verfügbar sein. Weitere Typen werden folgen. Die drei wesentlichen Produktmerkmale sind die Bimodalität des Molekulargewichts, die Bimodalität der Dichte und die maßgeschneiderte und gleichmäßige Verteilung der Comonomere im Polymer. Diese Werkstoffeigenschaften sollen sich in einer hohen Flexibilität, Steifigkeit, Zähigkeit, Durchstoßfestigkeit und besonderer Reinheit des extrudierten Packmittels sowie durch dessen herausragende Verschweiß- und Siegeleigenschaften ausdrücken.

Mit der Extrudierbarkeit bei 15 % geringerem Druck, positiven Beiträgen zur Blasenstabilität in der Schlauchfolienextrusion, mit einem breiteren Siegelfenster, geringeren SIT-Niveaus und besseren Hot-Tack-Eigenschaften als bei traditionellen Metallocene-LLDPE-Materialien soll der Energiebedarf in der Produktion von Packmitteln aus Anteo in der Größenordnung von 20 % sinken. Durch Verarbeitungs- und Anwendungstest bei mehr als 100 Kunden auf der ganzen Welt sehen sich Borealis und Borouge in den Vorteilen von Anteo entlang der Wertschöpfungskette bestätigt.

Alfred Stern, Borealis-Vorstandsmitglied für Polyolefine und Innovation & Technologie (Foto: Borealis)

Mit dem neuen Produkt, das vorrangig als Außenschicht in der Mehrschichtextrusion dienen soll, will Borealis vor allem Standard-m-LLDPE in substituieren, wie Anton Wolfsberger, Head of Marketing Consumer Products & Pipe, gegenüber K-AKTUELL ausführte. Die Barriereeigenschaften gegen Gas oder Aromen seien mit denen von Standard-LLDPE vergleichbar, die optischen Eigenschaften einstellbar.

80 Kunden und Partner von Borealis verfolgten die Präsentation des Anteo-Terpolymers am Mittwoch in Linz (Foto: Borealis)

Bei einer zentralen Veranstaltung mit 80 Kunststoffverarbeitern im Borealis Innovation Headquarter in Linz erklärte Alfred Stern, Vorstandsmitglied für Polyolefine und Innovation & Technology, am Mittwochmorgen: „Unsere unternehmenseigene Borstar-Technologie und unser Borstar-Katalysatordesign sind die Eckpfeiler des Erfolgs. Unser Ziel, der innovativste und zuverlässigste Partner der Polyolefin-Industrie zu sein, wird durch die Einführung von Anteo und der BBT-Technologie untermauert.“