Die exakte Dosierung von Flüssigfarbe und der saubere, schnelle Farbwechsel ist in der Praxis oft eine Herausforderung. Der Spritzgießer Zilloplast hat mit dem Dosiersystem colorDoS von HNP Mikrosysteme eine technische Lösung gefunden, die alle Erwartungen erfüllt.

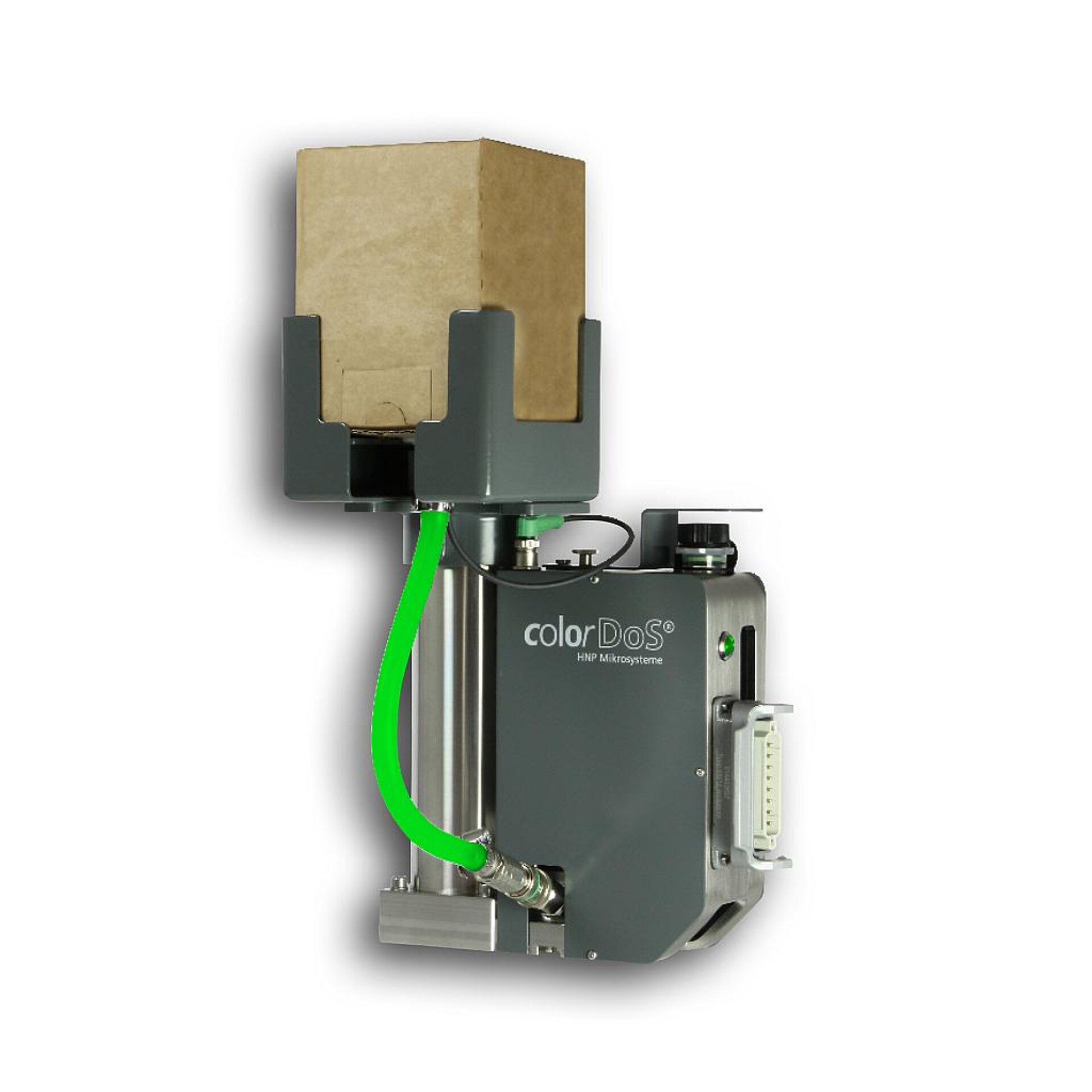

Das kompakte Dosiersystem colorDoS wurde von HNP Mikrosysteme, Schwerin, speziell für den schnellen und sauberen Farbwechsel von Flüssigfarben im Kunststoffspritzguss entwickelt. Es kann in bestehende Anlagen integriert werden. Das System wird an der Spritzgießmaschine oberhalb der Förderschnecke installiert und dosiert die Flüssigfarbe direkt in den Granulatstrom. Das führt zu einer guten Durchmischung von Granulat und Farbe bereits im Materialeinzug.

Als Herzstück enthält colorDoS eine modulare Mikrozahnringpumpe mzr-7245. Diese Pumpe gewährleistet die exakte Dosierung und damit eine hohe Farbtreue bei geringster Farbzugabe. Abhängig von Dosierzeit und Viskosität der Flüssigfarbe dosiert die Mikropumpe Volumen von 0,02 bis 100 g Farbe pro Schuss. Weitere Komponenten sind unter anderem eine Dosierdüse, eine Gebindehalterung und eine Displaysteuerung.

Die Displaysteuerung synchronisiert die volumetrische Dosierpumpe und die Arbeitsschritte der Spritzgießmaschine. Die Steuerung beinhaltet verschiedene Bedienerebenen, eine Anzeige für die Restlaufzeit bis zum Gebindewechsel, eine Farbcodeverwaltung, einen Alarmmanager sowie einen Reinigungsmodus. In der Farbcodeverwaltung hinterlegt der Mitarbeiter bis zu 30 Farbcoderezepturen für den wiederholten Einsatz der Flüssigfarben. Der Alarmmanager zeigt Warnungen an, beispielsweise einen niedrigen Füllstand der Flüssigfarbe, der durch eine in die Gebindehalterung integrierte Wägezelle überwacht wird. Bei Störungen wird die Spritzgießmaschine angehalten, um Ausschuss zu vermeiden.

Einbaulage des Dosiersystems colorDoS am Beispiel des Allrounders 320 von Arburg. (Fotos: HNP/Arburg)

Saubere Farbwechsel

Kurze Fluidverbindungen zwischen Gebinde und Pumpenmodul sind mit tropffreien Schnellverschlusskupplungen versehen. Das spezielle Dosierdüsendesign verhindert Farbverschleppung im Einzugsbereich. So wird ein schneller und sauberer Farbwechsel möglich. Das spart Material und Zeit, vermeidet Ausschuss, schont die Umwelt und sorgt für die passende Auslastung der Maschinen. colorDoS ist somit eine geeignete technische Lösung für die Umstellung von Masterbatch auf den Einsatz von Flüssigfarben im Kunststoffspritzgießen.

Erfahrungen bei Zilloplast

Auf einer Messe entdeckte Michael Kreidl, Produktionsleiter bei der Zilloplast Kunststoffwerke Höllwarth GmbH & Co KG, Zellberg (Österreich), erstmals das System colorDoS. „Das hat uns sofort interessiert. Mit Flüssigfarben hatten wir wenig Erfahrung. Der Farbwechsel live auf dem Messestand hat uns beeindruckt“, berichtet Kreidl.

Dem Messebesuch folgte eine individuelle technische Beratung und einige konstruktive Anpassungen am Dosiersystem, Abstimmungen mit dem Lieferanten der Flüssigfarbe und schließlich der Praxistest in Zellberg. Hier produziert Zilloplast auf Spritzgießmaschinen von Engel farbige Wickelringe für technische Papiere, beispielsweise für Zigarettenpapiere. Die unterschiedlichen Farben dienen der schnellen Orientierung und Größenzuordnung beim Kunden. Mehrmals täglich finden Farbwechsel statt. Die Ringe werden in zehn verschiedenen Farben hergestellt. Die Farbzugabe beträgt 0,03 %, das entspricht 0,04 g Farbe pro Schuss. Zwei weitere Farbtöne entstehen durch eine Reduzierung der dosierten Farbmenge auf 0,02 g pro Schuss.

Die Wickelringe für die Papierindustrie entstehen bei Zilloplast in unterschiedlichsten Farben. (Foto: Zilloplat)

Technische Beratung und Inbetriebnahme

„Die Tests liefen erfolgreich und die Beratung von den HNPM-Technikern war super. Wir haben dann über die Hälfte unserer Maschinen mit colorDoS ausgestattet und auch unsere Mitarbeiter sind begeistert“, so Kreidl. Die einfache Handhabung des Systems macht den Farbwechsel für die Mitarbeiter körperlich leichter und spart Arbeitszeit. Laut Kreidl sparen sie bei Zilloplast seit der Umstellung auf Flüssigfarbe auch Rohmaterial, da die Menge an Ausschussteilen während des Farbwechsels erheblich reduziert werden konnte. „Gut für die Mitarbeiter, gut für uns und gut für die Umwelt“, fasst er zusammen.

Anpassungen für die Extrusion

Das Dosiersystem ist technikoffen. Der Einsatz ist nicht an bestimmte Hersteller von Spritzgießmaschinen oder Flüssigfarben gebunden. Notwendige konstruktive und steuerungstechnische Adaptionen werden gemeinsam mit den Kunden erarbeitet und von HNPM umgesetzt.

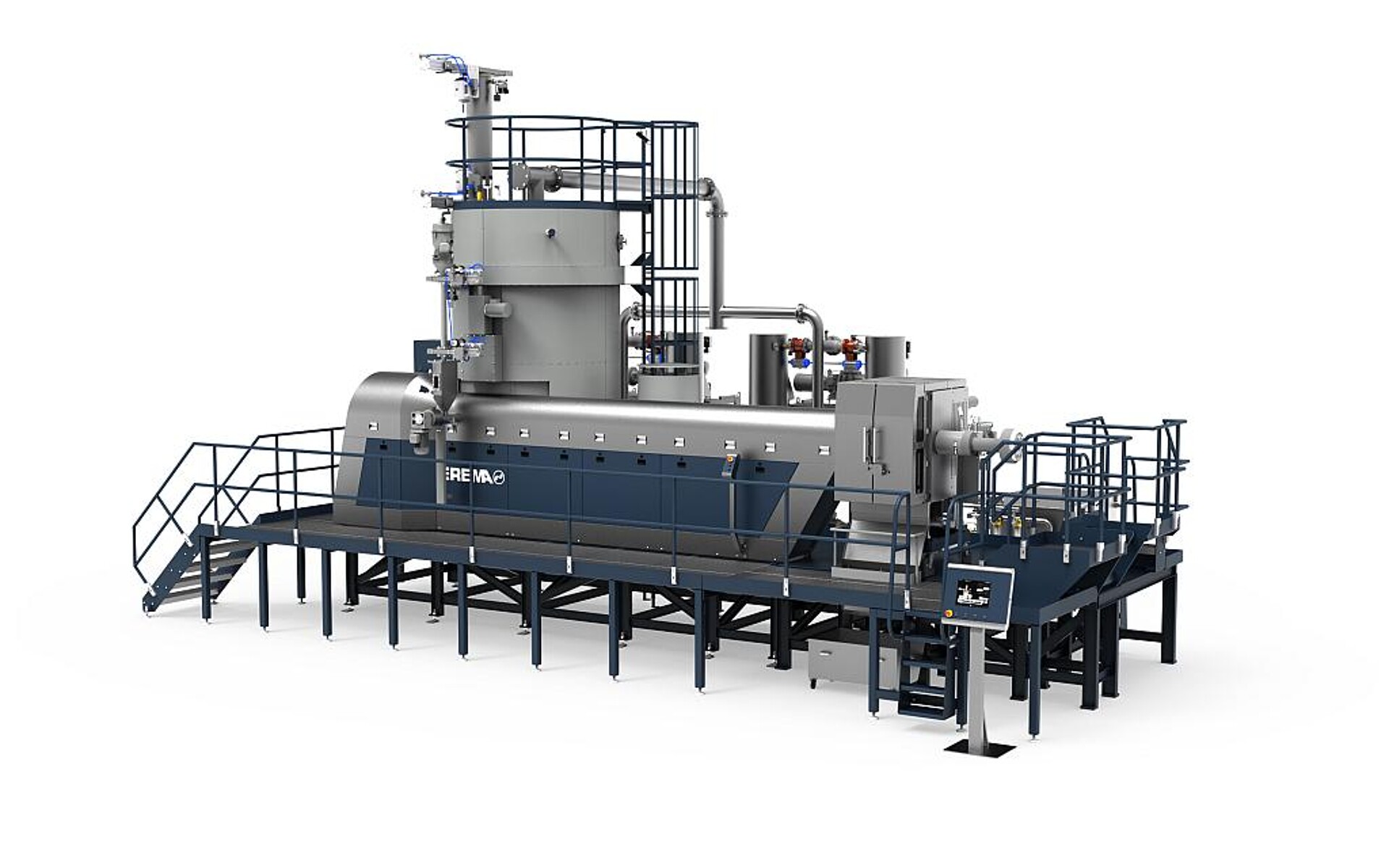

Eine Erweiterung des Systems ermöglicht den Einsatz in der Extrusion. Der Herstellungsprozess der Extrusion läuft kontinuierlich, im Gegensatz zur Dosierung im Spritzgießen. Bei der Extrusion wird das Material unter hohem Druck kontinuierlich durch eine formgebende Matrize, Düse oder Kalibrierung gepresst. Als Extrudat entstehen beispielsweise Folien, Schläuche Rohre, Stäbe, Kabelkanäle, Dichtungen oder Profile für Fensterrahmen.

In der Extrusion spielt der saubere Farbwechsel eine ebenso große Rolle wie beim Spritzgießen, und der Einsatz von Flüssigfarbe ist gleichfalls möglich. Der kontinuierliche Prozess sowie der deutlich höhere Materialdurchsatz machen jedoch einige Anpassungen notwendig. Der Durchmesser des Adapterrohrs wurde vergrößert und somit der größeren Granulatmenge von bis zu 600 kg/h angepasst. Die Farbzugabe beträgt üblicherweise 1 bis 1,5 % und in Abhängigkeit von Farbdichte und Materialdurchsatz ergibt sich ein Volumenfluss bis zu 100 ml/min. Aus diesem Grund wurde auch die Gebindehalterung verstärkt und ermöglicht die Aufnahme von Gebinden mit einem Gewicht von bis zu 30 kg. Wahlweise können Fässer oder IBCs über eine Transferpumpe angeschlossen werden.

Steuerungstechnisch geht es vorrangig um die Anpassung an den kontinuierlichen Prozess. Die eingesetzte Mikrozahnringpumpe mzr-7245 ist, wie alle Dosierpumpen von HNPM, für die diskrete und kontinuierliche Dosierung geeignet.

Zahlreiche Vorteile

Zusammengefasst ist festzustellen, dass colorDoS eine Vielzahl von Vorteilen bietet. Es ist einfach zu bedienen, ermöglicht eine schnelle Implementierung in vorhandene Produktionslinien und gewährleistet einen sauberen Farbwechsel. Die präzise Dosierung trägt zur Reduzierung von Abfällen bei, was zu Kosteneinsparungen führt und einen nachhaltigeren Produktionsprozess ermöglicht. Ein weiterer Vorteil ist die verbesserte Farbkonsistenz. Kunden können sich auf eine gleichbleibend hohe Qualität ihrer Produkte verlassen. Eine erfolgreiche Umstellung der Produktionsprozesse auf Flüssigfarbe ist nur mit einem geeigneten Dosiersystem möglich. Das colorDoS ein geeignetes System ist, hat es in der Praxis bewiesen.