Gewichtsreduzierungen, Bauteilstabilität, Minimierung von Einfallstellen – die Vorzüge der Gasinnendruck-Technologie macht der Spritzgießmaschinenbauer mit einem noch kompakteren System nutzbar. Ohne großen Steuerschrank kann es flexibel an der Spritzgießmaschine montiert werden.

Nachdem Wittmann Battenfeld Kottingbrunn (Österreich), seinen Kunden zur Fakuma 2021 die neue Generation der Gasinnendruck-Technologie Airmould erstmals vorgestellt hat, sind inzwischen die Entwicklungsziele erreicht und das wettbewerbsfähige System ist bereits bei Bestandskunden installiert und getestet worden. Mit der Weiterentwicklung von Airmould wurde ein noch kompakteres und bedienerfreundlicheres System geschaffen, das den Industrieanforderungen gerecht wird und den Anwendern eine Reihe von Vorteilen bietet.

Auf der K 2022 zeigte der Anbieter das Druckregelmodul Airmould 4.0 sowie das neue Handbediengerät für diese Technologie. In einem Airmould / Cellmould Center stehen Experten des Unternehmens den Besuchern für Beratung zum Einsatz der Airmould-Technologie als auch der Strukturschaumtechnologie Cellmould zur Verfügung.

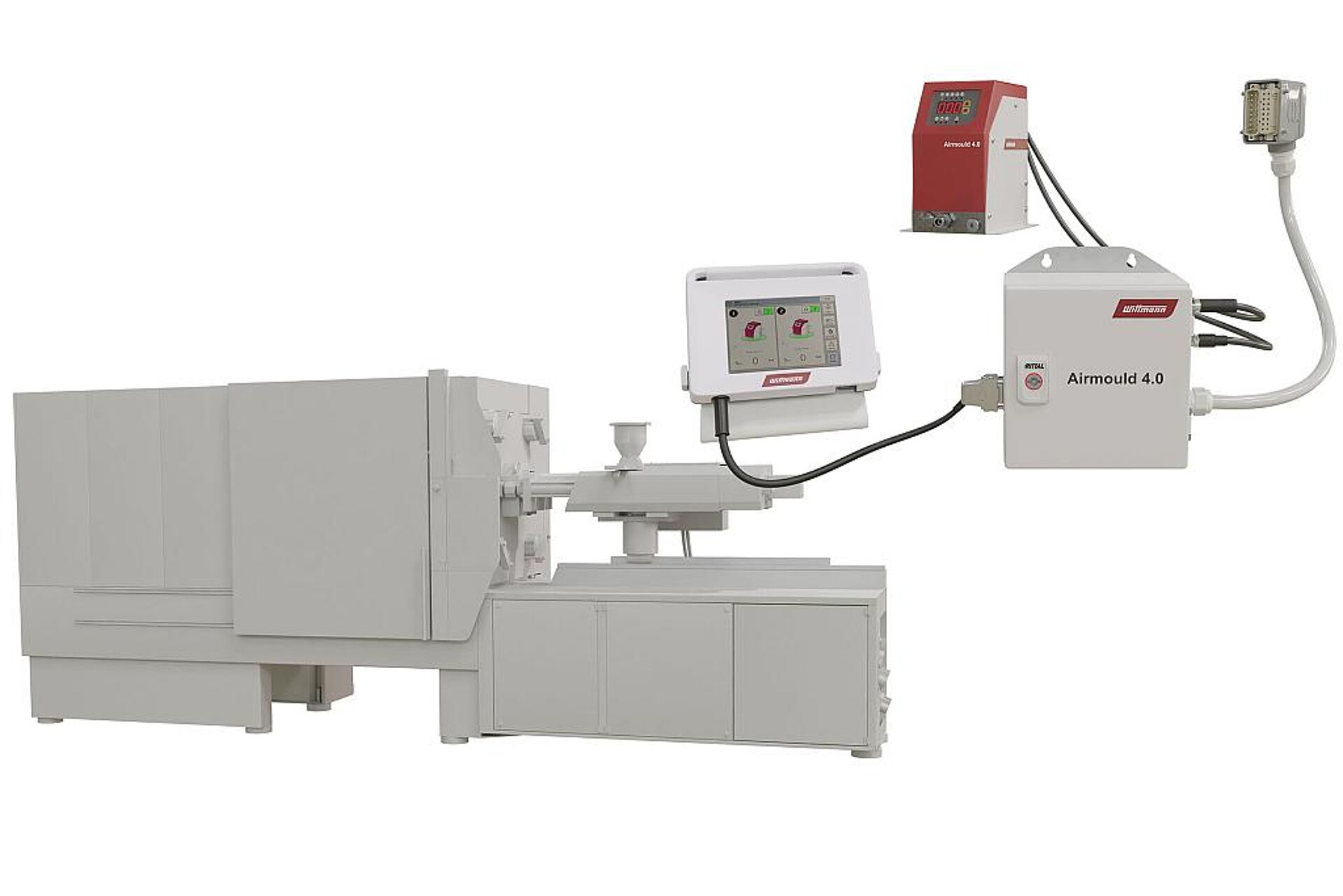

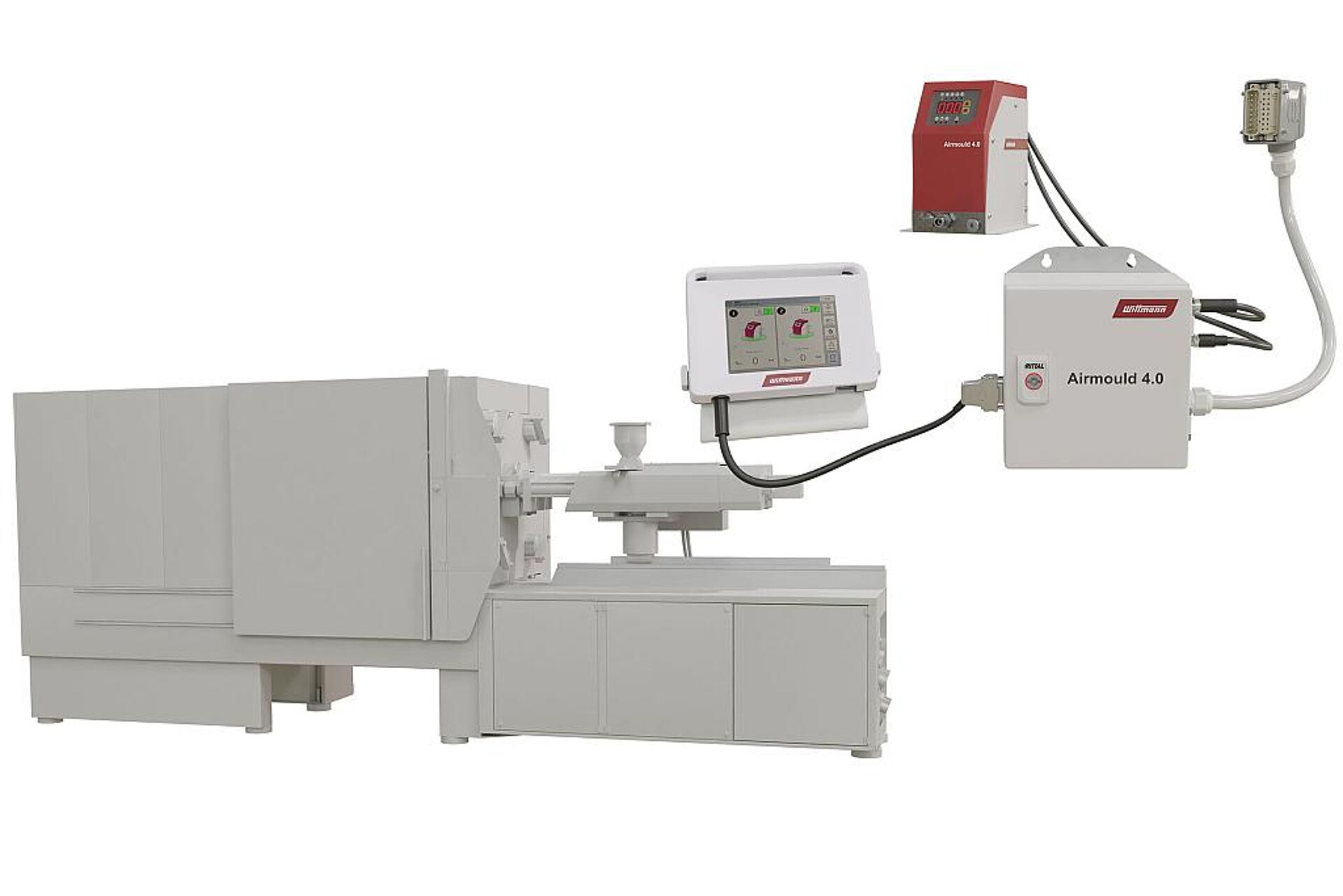

Airmould 4.0 Module, klein und zentral an der Spritzgießmaschine. Ein großer Steuerschrank ist nicht erforderlich. (Foto: Wittmann Battenfeld)

Airmould ist die Antwort von Wittmann Battenfeld auf Ressourcenschonung und Leichtbau und das mit kürzester Zykluszeit: Die Gasinnendruck-Technik Airmould ist ein Verfahren, bei dem Stickstoff in die teilweise oder vollständig mit Schmelze gefüllte Formkavität injiziert wird, wodurch sich eine innere Hohlraumstruktur ausbildet. Auf diesem Wege lassen sich Leichtbauteile mit kurzer Zykluszeit und gleichzeitig hochwertigen Oberflächen ressourcenschonend erzeugen.

Spritzgieß- und Gasinnendruck-Technik aus einer Hand

Kompaktes System: Airmould 4.0 Druckregelmodul, Zentraleinheit und Handbediengerät. (Foto: Wittmann Battenfeld)

Bereits seit Ende der 80er Jahre entwickelt und produziert Wittmann Battenfeld die Gasinnendruck-Technologie am Standort in Meinerzhagen und stellt dabei die Anforderungen der Kunden und Märkte in den Vordergrund. So auch bei der Neuentwicklung von Airmould 4.0, mit der Wittmann Battenfeld einen bedeutenden Schritt in die Zukunft gemacht hat. Airmould 4.0 ist das einzige Gasinnendruck-System, bei dem kein großer Steuerschrank benötigt wird, welcher in der Produktion viel Platz einnehmen würde. Zudem sind die benötigten Module um ca. 15% kleiner als die bisherigen, sind somit sehr kompakt und können flexibel an jeder Spritzgießmaschine montiert und eingesetzt werden. Ein großer Vorteil dieses Systems besteht zudem darin, dass das Know-how für Spritzgießmaschine und Airmould aus einer Hand kommt und Airmould 4.0 optimal auf die Marktanforderungen spezialisiert ist. Dabei kann Airmould 4.0 nicht nur zur einfacheren Bedienbarkeit in die B8-Steuerung der Spritzgießmaschine integriert werden, sondern auch über das einheitliche Handbediengerät der Wittmann Gruppe in andere Maschinenfabrikate.

Langjähriger Airmould-Kunde nutzt über 120 Module

Airmould 4.0 Komponenten lassen sich mit jeder beliebigen Spritzgießmaschine mit Euromap 62 Schnittstelle verbinden. (Foto: Wittmann Battenfeld)

So auch beim langjährigen Airmould-Kunden Oberland MV, der Airmould 4.0 bereits seit Mitte April an einer Bestandsmaschine im Einsatz hat. Das Team von Oberland MV engagiert sich jeden Tag, um seine Kunden auch in Zukunft mit neuartigen Ideen und exzellenten Leistungen begeistern zu können. Um dies zu erreichen, setzen sie tagtäglich auf Airmould 4.0. Nahezu 80% der produzierten Mehrwegkästen werden seit Jahrzehnten mit dem Airmould-Verfahren gefertigt und so sind mittlerweile über 120 Module von Wittmann Battenfeld im Einsatz, sowohl von der Vorgängerserie als auch von der neuen Generation Airmould 4.0. Gewichtsreduzierungen, Bauteilstabilität und die Minimierung von Einfallstellen sind wichtige Faktoren, die für diese Technologie sprechen, da diese eine Qualitätssicherung bei den hohen Wanddickenstärken der Produkte der Firma Oberland MV darstellen.

Innovative und ökologisch nachhaltige Mehrweglösungen haben Oberland MV zum führenden Verpackungshersteller in der europaweiten Getränkebranche gemacht. Ihren Kunden bieten sie Systemlösungen von der Entwicklung über die Fertigung und das Design bis hin zum Recycling. Auszeichnungen wie der Deutsche Verpackungspreis und der World Star Packaging Award zeigen das Qualitätsdenken seit über 50 Jahren.

Airmould Druckerzeuger und Stickstofferzeuger zur eigenen Stickstoffversorgung. (Foto: Wittmann Battenfeld)

Gerade zufriedene Kunden, die täglich Gasinnendruck im Einsatz haben, bestätigen Wittmann Battenfeld, dass die Entwicklungsziele der Gasinnendrucktechnologie Airmould richtig definiert und umgesetzt wurden. Wittmann Battenfeld freut sich darauf, mit Airmould 4.0 weitere Potenziale am Markt, gerade unter den derzeitigen Produktionsbedingungen, erschließen zu können und Anwender von der Gasinndruck-Technologie zu überzeugen. Denn wer wird bei den Schlagworten wie Ressourcenschonung, Energieeinsparung, einfaches Anlagenkonzept, intuitive Bedienung, niedrige Betriebskosten und geringere Zykluszeiten nicht hellhörig?

Bei Bedarf bekommen Kunden eine anwendungstechnische Unterstützung bei der Einführung von Airmould. Diese kann vom Support bei der Maschinenauslegung bis hin zur Nullserie reichen, je nach Anforderung des Kunden, da Wittmann Battenfeld nicht nur die erforderlichen Komponenten, sondern auch die anwendungstechnische Unterstützung, den Service sowie die Ersatzteile anbietet. Und es besteht auch die Möglichkeit, die benötigten Komponenten für eine bestimmte Zeit zu leihen oder sich Airmould 4.0 im Technikum bei Wittmann Battenfeld Deutschland in Meinerzhagen anzusehen bzw. Teile zu bemustern. Darüber hinaus können sich Interessenten via Wittmann Interactive von den Vorteilen von Airmould 4.0 überzeugen.

www.wittmann-group.com