Mit der additive gefertigten einteiligen Heißkanaldüse Monolith auf der Fakuma 2021 hat Witosa, Frankenberg, den Startschuss in eine disruptive Technologie und somit neue Ära in der Heißkanaltechnik gegeben. Anfang des […]

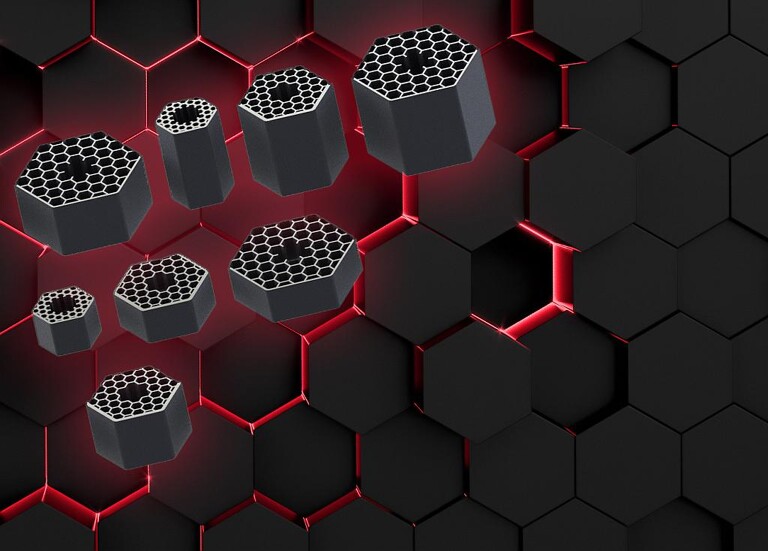

Maßgeblich für ihre Performance ist die Hexagonstruktur der additiv gefertigten Energy Blocker. (Foto: Witosa)

Die Herstellung von Monolith und Energy Blocker mittels SLM-Verfahren ermöglichte neue Wege. Die freie Gestaltung von Geometrien gestattet, diese disruptiven Produkte energieeffizienter herzustellen sowie durch deren Einsatz den CO2-Fußabdruck des Produktionsprozesses zu verringern und den Energieverbrauch zu reduzieren.

Die additiv gefertigten Druckstücke aus gehärtetem Stahl reduzieren die Wärmeabgabe des Verteilersystems ins Werkzeug. Die Wärmeisolation der Energy Blocker spart nicht nur Energie beim Betrieb des Heißkanalsystems, sondern reduziert auch die notwendige Kühlleistung der Form.

Durch den Einsatz von gehärtetem Stahl sind Energy Blocker zudem druckfester als Titandruckstücke. Die Auflagefläche zum Werkzeug ist in der Größe unverändert. Daraus resultierende Vorteile sind eine erhöhte Werkzeugsteifigkeit sowie im Bedarfsfall das einfachere Schleifen.

Die bereits von der Monolith-Heißkanaldüse bekannte Hexagonstruktur verleiht dem Energy Blocker eine hohe Steifigkeit bei gleichzeitig geringem Materialeinsatz und somit einer starken Isolation.