Der Spezialist für additiv gefertigte Heißkanalkomponenten setzt zur effizienten und schonenden Reinigung der gedruckten Teile auf die Technologie Smart Powder Recuperation von Solukon.

Die Witosa GmbH, Frankenberg, ist führend in der kunststoffverarbeitenden Industrie, wenn es um die Herstellung von additiv gefertigten Heißkanalkomponenten geht. Aufgrund der flexiblen Einsatzmöglichkeiten in nahezu allen Branchen der Kunststofftechnik und der zahlreichen Vorteile für Anwender setzt sich die Technologie nicht nur im deutschsprachigen Raum immer weiter gegen kommerzielle Heißkanaltechnik durch.

Aus diesem Grund verwundert nicht, dass CEO Torsten Glittenberg trotz schwankender Märkte den Maschinenparks im Bereich Additiv Manufactoring des Hauses weiter ausbaut. Bei der Entpulverung der additiv gefertigten Bauteile setzt Witosa auf die Anlage SFM-AT350 von Solukon, Augsburg. Das Unternehmen verfolgt damit das Ziel, die Effizienz und Qualität seiner additiven Fertigungsumgebung weiter zu verbessern.

Im AM Center von Witosa, einem spezialisierten Bereich für additive Fertigung, werden disruptive, hochwertige sowie effiziente Komponenten für verschiedene Branchen der Kunststoffindustrie hergestellt. Die Entpulverung, also das Entfernen von Pulverrückständen nach dem 3D-Druck, spielt dabei eine entscheidende Rolle. Bisher wurde dieser Prozess manuell durchgeführt, was zeitaufwendig und kostenintensiv war.

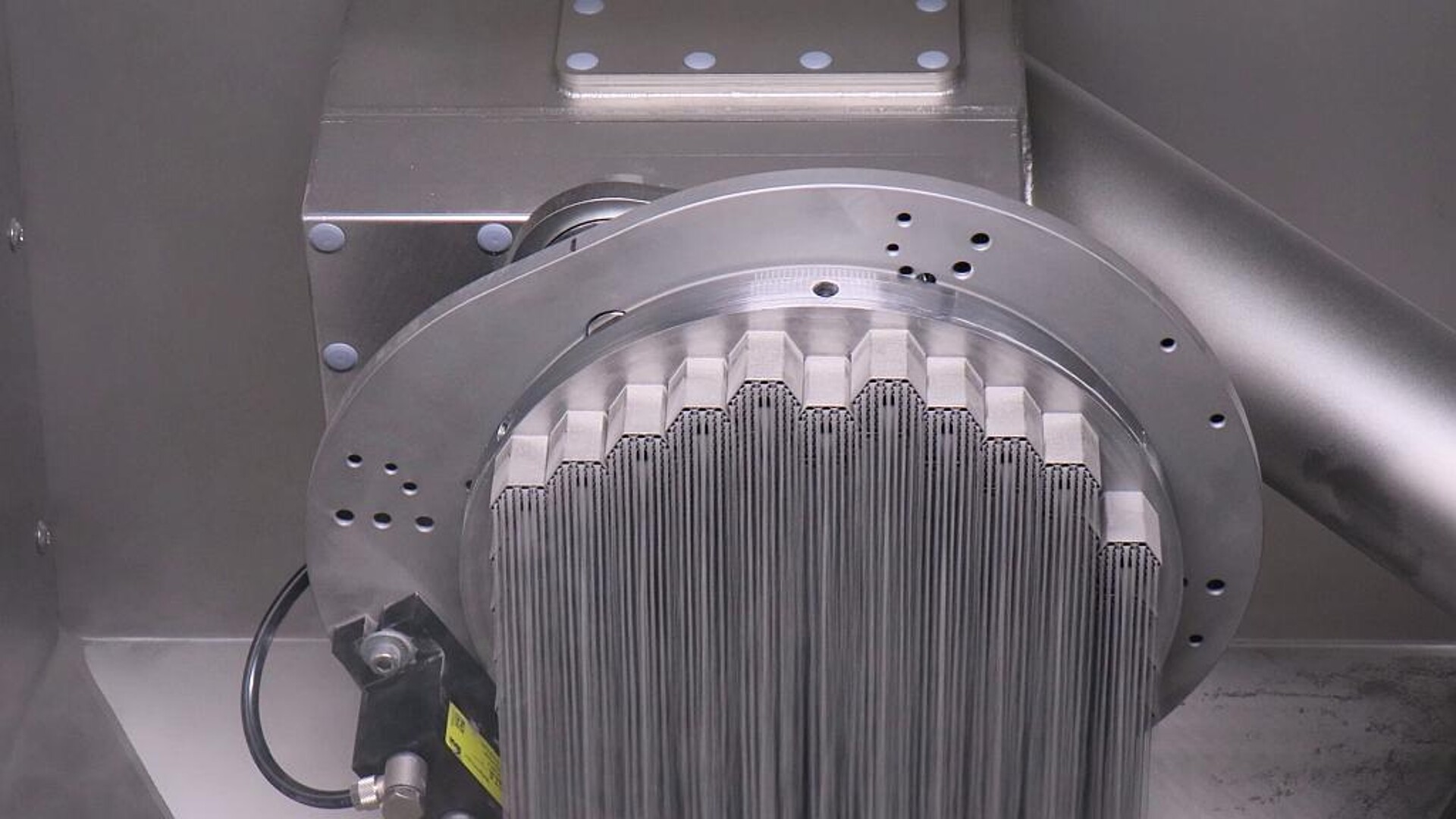

Mit der SFM-AT350 hat Witosa eine automatisierte Lösung für die Entpulverung implementiert. (Foto: Witosa)

Mit der Einführung der SFM-AT350 hat Witosa eine automatisierte Lösung für die Entpulverung implementiert. Die Anlage basiert auf der Technologie Smart Powder Recuperation (SPR) und ermöglicht eine effiziente und schonende Reinigung der gedruckten Teile. Die SFM-AT350 wird bei Witosa für verschiedene Bauteile eingesetzt, darunter Monolith-Düsen, Energy Blocker und Mittenzentrierungen. Diese Komponenten sind entscheidend für die Funktionalität und Leistungsfähigkeit der disruptiven Heißkanaltechnik. Durch den Einsatz der automatisierten Entpulverungslösung wird sichergestellt, dass diese Bauteile gründlich gereinigt werden und keine Pulverrückstände zurückbleiben, die die Nachbearbeitung oder gar die Qualität beeinträchtigen könnten.

Glittenberg erklärt: „Wir haben uns für die SFM-AT350 von Solukon entschieden, weil wir von den Vorteilen einer automatisierten Entpulverung überzeugt sind. Der manuelle Entpulverungsprozess war zeitaufwendig und ineffizient. Durch den Einsatz der SFM-AT350 können wir unsere Produktionszeit erheblich verkürzen und die Produktivität steigern. Zudem gewährleistet die schonende Reinigung der Teile eine hohe Qualität und Präzision.“

Die SFM-AT350 ermöglicht eine automatisierte Reinigung der Teile durch das gezielte Entfernen des Pulvers mithilfe von Rotation und Vibration. Dieser Prozess ist nicht nur effektiv, sondern auch schonend für die Teile, da sie keiner übermäßigen Belastung ausgesetzt werden. Die Maschine ist zudem einfach zu bedienen und bietet eine hohe Flexibilität bei der Anpassung an verschiedene Teilegeometrien und Materialien.

Die Technik ermöglicht die Reinigung der Teile durch gezieltes Entfernen des Pulvers mithilfe von Rotation und Vibration. (Foto: Witosa)

Durch die Implementierung der SFM-AT350 von Solukon hat Witosa seine additiven Fertigungsprozesse optimiert und die Qualität seiner gedruckten Heißkanalprodukte weiter verbessert. Die automatisierte Entpulverungslösung ermöglicht eine effiziente und zuverlässige Reinigung der Komponenten, wodurch Zeit und Kosten eingespart werden.

„Unsere SFM-AT350 ist der neue Standard der industriellen Entpulverung für mittelgroße Bauteile – genauso wie die einzigartige Heißkanaldüse Monolith von Witosa als weltweit erste additiv gefertigte einteilige Heißkanaldüse der neue Standard in der Industrie ist. Es freut uns, mit Witosa einen Vorreiter in der kunststoffverarbeitenden Industrie mit unserer Entpulverungstechnologie zu unterstützen“, sagt Andreas Hartmann, CEO/CTO von Solukon.

Für den Kunststoff-3D-Druck bietet das Augsburger Unternehmen Anlagen an, die mit der EOS P 770 kompatibel sind. Die Auspackstation SFP-E7 erleichtert das manuelle Entpacken von Polymerbauteilen. Vollautomatisiertes Postprocessing bietet die SFP770. Als weltweit einziges System für SLS-Bauteile vereint es eine Auspackstation und eine Reinigungsstation zum Entpulvern in einer einzigen Anlage.