Speziell für die Leichtbaufertigung hat Wickert, Landau, eine Hochtemperatur-Vakuumpresse als Alternative zur aufwändigen Fertigung in Autoklaven entwickelt. Insbesondere für Luft- und Raumfahrt- sowie Automotive-Unternehmen bedeutet diese Entwicklung eine Zykluszeitverkürzung. Darüber […]

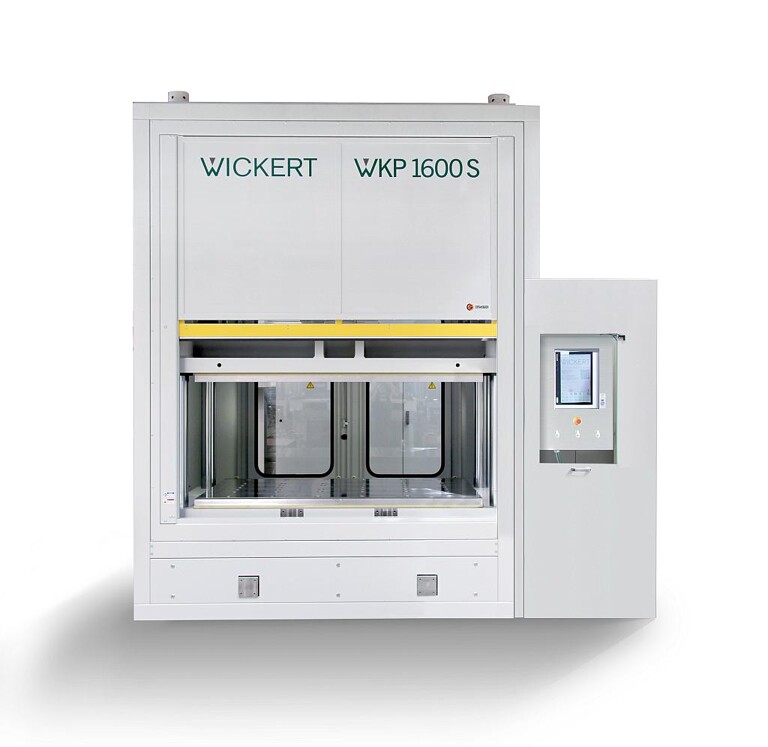

Die Hochtemperatur-Vakuumpresse WKP S 1600 ist eine Alternative zur Composite-Verarbeitung in Autoklaven. (Foto: Wickert)

Speziell für die Leichtbaufertigung hat Wickert, Landau, eine Hochtemperatur-Vakuumpresse als Alternative zur aufwändigen Fertigung in Autoklaven entwickelt. Insbesondere für Luft- und Raumfahrt- sowie Automotive-Unternehmen bedeutet diese Entwicklung eine Zykluszeitverkürzung. Darüber hinaus wird laut Hersteller für eine Reihe von Fertigungsaufgaben eine höhere Prozessqualität bei gleichzeitiger Preisreduktion pro Bauteil erreicht.

Die neuen Pressensysteme werden im Wesentlichen für die Verarbeitung von Highperformance Fiber Composites verwendet. Für Produkt- bzw. Bauteilvarianten aus speziellen Werkstoffen mit Hochtemperaturanwendungen finden Hochtemperatur-Vakuumpressen wie die WKP 1600 S ebenfalls Anwendung.

Der Einsatz von Autoklaven bedingt relativ hohe Betriebskosten. Hinzu komme ein Mangel an Bauteilkonsistenz sowie Probleme mit der Oberflächenqualität, heißt es bei Wickert. Auch größere Dickentoleranzen und lange Prozesszeiten machten die thermische Behandlung in den gasdichten Druckbehältern wenig attraktiv. Die Hochtemperatur-Vakuumpresse ermöglicht es, Produkte mit hohen Ansprüchen an Maßhaltigkeit, Oberflächengüte und Konsistenz bei kürzeren Zykluszeiten zu produzieren.

Optional kann die Pressenbaureihe mit einer aktiven Planparallelitätsregelung ausgestattet werden. Die hohe Heizleistung garantiert ein schnelles Aufheizen von Raum- auf Prozesstemperatur. In der Regel werden die Heizplatten mit einer 6-Zonenregelung ausgestattet. Dies ermöglicht die präzise und einfache Einstellung auf verschiedene Werkzeugspezifika. Über die gesamte Heizplattenfläche sind je nach Prozessanforderungen Temperaturtoleranzen im Bereich von nur 1 K möglich. Im Praxiseinsatz wurde die Maximaltemperatur von 425 °C unter Hochvakuum bereits für eine Heizplattengröße von 1.100 mm x 1.100 mm realisiert.

Verschiedene Prozess- und Bedienmodi sichern einen hohen Flexibilitätsgrad. Zeit- oder temperaturabhängige sowie wahlweise druckabhängige Umschaltungen sorgen für eine hohe Produktreproduzierbarkeit. Alle Prozessparameter lassen sich mittels der Pressensteuerung erfassen und speichern. Hierzu zählen zum Beispiel die Soll/Ist-Temperaturen der Heizplatten, des Werkzeugs und des Produktes. Auch Temperaturgradienten im Aufheiz- und wahlweise im Abkühlprozess sowie die kompletten Druck- und Wegedaten sind für Qualitätssicherung und Bauteilreproduktion verfügbar.