Kohlefasern machen Autos und Flugzeuge leichter, spritsparender und emissionsärmer. Es gibt immer mehr Anwendungen für Leichtbaustrukturen aus CFK. Gefragt sind Produktionsweisen, die ökonomisch sind und den besonderen Anforderungen der jeweiligen […]

Kohlefasern machen Autos und Flugzeuge leichter, spritsparender und emissionsärmer. Es gibt immer mehr Anwendungen für Leichtbaustrukturen aus CFK. Gefragt sind Produktionsweisen, die ökonomisch sind und den besonderen Anforderungen der jeweiligen Branche, zum Beispiel der Luft- und Raumfahrt, entsprechen. Dieser Aufgabe stellen sich die Forscher des Zentrums für Leichtbauproduktionstechnologie (ZLP) des Deutschen Zentrums für Luft- und Raumfahrt (DLR) in Augsburg: Ihr Ziel ist es, einen Produktionsprozess zu entwickeln, der durchgängig roboterbasiert automatisiert ist sowie Technologien für eine kostengünstige und robuste Produktion in hoher Qualität zu entwickeln. An der Lösung dieser Aufgabenstellung beteiligt ist der Hersteller von Composite-Pressen Wickert Maschinenbau GmbH, Landau.

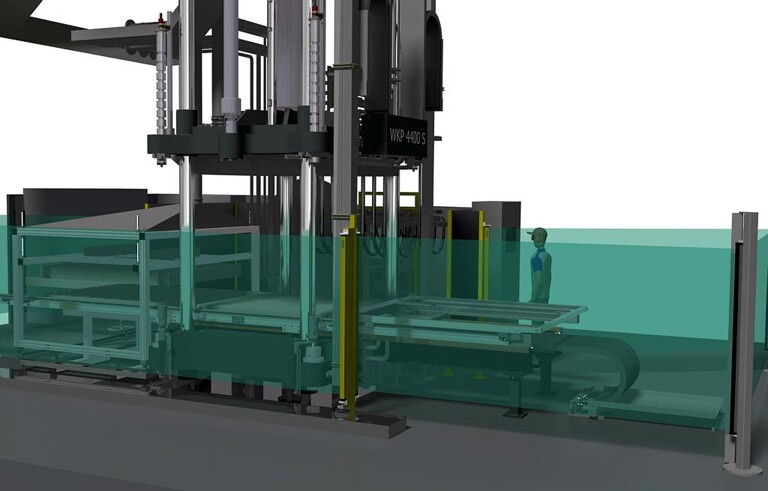

Das Unternehmen fertigt für das DLR eine multifunktionale Composite Presse, die sowohl mit Hochtemperatur-Heiz- und Kühlplatten als auch mit einem Infrarot-Heizsystem ausgestattet ist. Zusätzlich verfügt die Anlage über ein Transfersystem, das Bauteile vom Infrarot-Ofen in die Presse sowie die Be- und Entladestationen der Anlage transportiert. Außerdem wird die Presse mit einer Planparallelitätsregelung ausgestattet, um eine hohe Genauigkeit im Pressvorgang zu verwirklichen. Die Composite-Presse erreicht eine Toleranz der Planparallelität von 0,025 mm während des Pressgangs. Zur hochpräzisen Fertigung trägt die Einbindung einer zusätzlichen Wegemessung mit einer Auflösung von 1 µm direkt am Werkzeug bei. Die Regelung erfolgt wahlweise über Pressenwegemessung oder Werkzeugwegemessung.

Für die Verarbeitung aller Composite-Materialien geeignet

WKP 8000 S, eine zur hier vorgestellten WKP 4 400 S Composite verwandte Composite-Presse, mit Heizplattengröße 2.200 x 1.000mm, inklusive Transfereinheit und IR-System bis 450 °C, ausgeliefert für den Flugzeugbau. (Foto: Wickert)

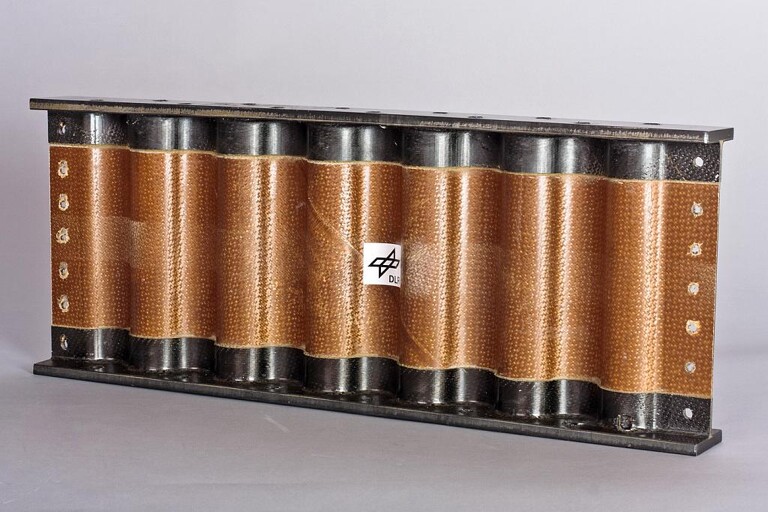

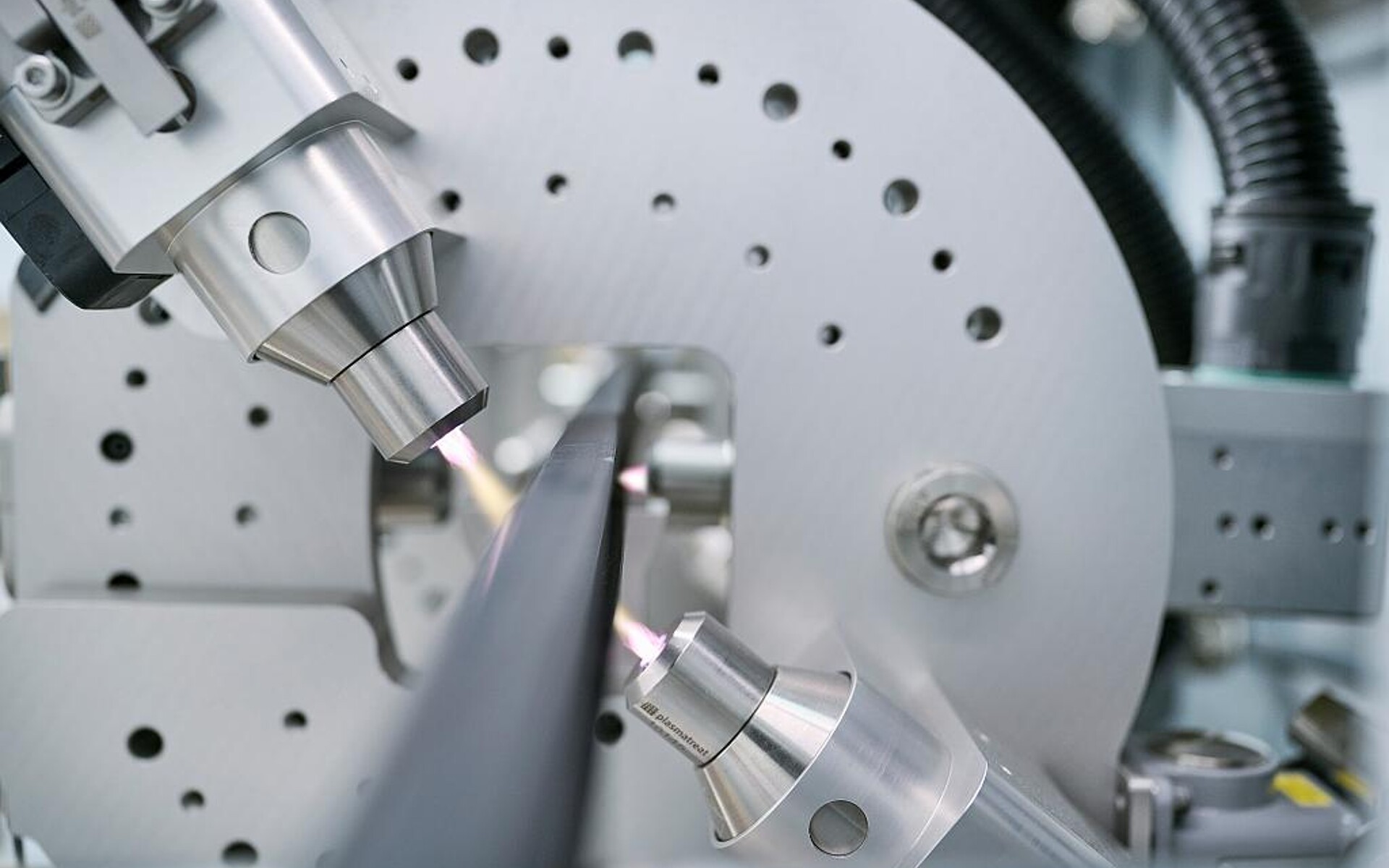

Im ZLP wird eine neue Fertigungszelle für die Verarbeitung komplexer thermoplastischer Faserverbundwerkstoffe aufgebaut. Diese Anlage soll maßgeblich für die Erforschung von Produktionstechnologien zur automatisierten Herstellung von Bauteilen aus carbonfaserverstärkten Kunststoffen genutzt werden. Die Konzeption der neuen Compositepresse soll höchstmögliche Flexibilität für die Erforschung verschiedenster Prozesse und Bauteile ermöglichen. Im Wesentlichen sollen im ZLP carbonfaserverstärkte Kunststoffe mit thermoplastischer Matrix umgeformt beziehungsweise konsolidiert werden. Es besteht somit die Möglichkeit, Hochleistungsthermoplaste wie carbonfaserverstärktes Polyetheretherketon (CF/ PEEK) zu bearbeiten. Stefan Hertel, Konstruktionsleiter bei Wickert, sagt zum Anlagenkonzept: „Mit Sicherheit ist die hohe Flexibilität der Anlage für die Verarbeitung aller heute im Composite-Bereich angewandten Materialien ein wesentlicher Vorteil. Zusätzlich haben wir durch Studien, Simulationen und Versuche die Anströmungsgeometrie und das Anströmungskonzept der Heiz- und Kühlplatten erheblich optimiert. Durch die wirtschaftlich sehr effiziente Lösung der Wasserkühlung erreichen wir enorm hohe Kühlgradienten und Kühltoleranzen im Vergleich zu unseren bisherigen Systemen. Die Anforderungen seitens des DLR an den variothermen Prozess erforderten es, neue, innovative Wege zu gehen und die Entwicklung in diesem Bereich weiter voran zu treiben.“

Leckagefreie Lösung aus der Medizintechnik

Für die Lösung der DLR-Aufgabenstellung hat Wickert eine Oberkolbenpresse des Typs WKP 4400 S Composite vorgeschlagen. Besondere technische Anforderungen werden mit verschiedensten Optionspaketen direkt in die Hauptanlage integriert. Ausgestattet mit den entsprechenden Optionen, kann die Anlage Materialsorten wie PEEK oder PPS verarbeiten. Die Presse hat bei einer Heizplattengröße von 1.800 x 1.200 mm eine Presskraft von 4.400 kN und eine Mindestpresskraft von nur 25 kN. Die Heizplattentemperatur lässt sich exakt zwischen 40 und 450 °C ansteuern. Das maximale Werkzeuggewicht darf 12.000 kg betragen. Die Transferzeit vom Start der Bewegung bis zum vollständigen Schließen der Presse und Erreichen der maximalen Presskraft beträgt maximal 5 s.

Aufgrund der Erfahrungen mit dem Bau von Pressen für pharmazeutische Anwendungen beherrscht Wickert die reinraumtechnischen Anforderungen. Die Hydraulik der für das ZLP konzipierten Presse ist 100 % ölnebelfrei und verhindert zuverlässig die Kontamination der CFK-Bauteile durch Öl.

Wie alle Wickert-Pressen bietet die WKP 4400 S Composite

- ergonomische Bedienhöhe durch Oberkolbenausführung

- Zykluszeitoptimierung durch Oberkolbenausführung

- intuitives Steuerungspaket „Press-easy“

- 5-fache Sicherheit aller mechanischen Komponenten

Composite-Presse nach individueller Anforderung

Die komplette Forschungszelle zur effizienten Composite-Produktion wird in der Technikhalle des ZLP in Augsburg implementiert. Dabei sind vorhandene bauliche Gegebenheiten zu berücksichtigen. So muss ein vorhandener Infrarot-Ofen in die Anlage integriert werden. Im Rahmen der Anpassung an das Pressensystem baut Wickert diese vorhandene Infrarot-Anlage um und erweitert sie entsprechend der Anforderungen, die die künftigen Fertigungsaufgaben stellen. Bei dieser Gelegenheit wird der Infrarot-Ofen via Profibusschnittstelle komplett in das Produktionssteuerungssystem übernommen und über Win CC-Flex visualisiert. Die Programmierung sowie Visualisierung erfolgt individuell für das DLR. Prozessbilder und Programmabläufe werden in enger Absprache mit den Verantwortlichen definiert.

Zusätzlich wird ein Signalaustausch mit einem im ZLP bereits vorhandenem Linear-Achsroboter ermöglicht, um die Prozesse voll automatisiert realisieren zu können. Eine Roboterschnittstelle für den Signalaustausch zwischen Pressen-PLC und Roboter wird seitens Wickert vorbereitet. Die SPS-Steuerung ermöglicht programmierbare Fx-Funktionen, um größtmögliche Flexibilität in den Abläufen der Prozesse zu erreichen. Per Wahlschalter sind die Funktionen Handbetrieb, Automatikbetrieb oder Einrichten wählbar. Für das Eingreifen des Roboters in den Sicherheitsbereich wird die Presse mit einer Lichtschranke als Bereichsabsicherung ausgestattet. Um den Roboterbetrieb aufnehmen zu können, nimmt Wickert eine entsprechende Softwareüberarbeitung im Bereich Sicherheitstechnik vor. Damit ist auch der Bauteiletransfer vom Infrarotofen zur Presse im Leistungspaket von Wickert. Generell wird die Anlage eigensicher nach EN 289 inklusive Infrarot-Ofen projektiert. Entsprechend dem Forschungsauftrag des DLR ist auch die Möglichkeit zur Energieverbrauchsmessung für die Wirtschaftlichkeitsbetrachtung unterschiedlicher Prozessabläufe vorgesehen. Stromaufnahme pro Zyklus beziehungsweise Gesamtstromaufnahme lassen sich erfassen und protokollieren.

Schulung und Service inklusive

Um eine reibungslos-schnelle Inbetriebnahme der Presse zu sichern, werden Mitarbeiter des ZLP gleich während der Inbetriebnahme unter produktionsähnlichen Bedingungen eine Schulung erhalten. Eine zweite Schulung nach Abschluss der Inbetriebnahme in Augsburg wird die vermittelten Kenntnisse festigen und vertiefen.

Am DLR-Standort Augsburg entwickeln Wissenschaft und Industrie gemeinsam neue Verfahren und Produktionstechnologien, damit Innovationen leichter den Weg in die industrielle Umsetzung finden. Als Forschungspartner offeriert Wickert den Telefonservice inklusive Ferndiagnose mit festen Ansprechpartnern, um Prozesse und Maschineneinstellungen für komplexe Aufgaben schnell realisieren zu können. Auch Fehleinstellungen, die während des Hochlaufens einer derartigen Anlage üblich sind, lassen sich auf diese Weise sofort korrigieren. Das Werkzeug für diese Leistung, die Hilfestellung bei Bedienerführung, Prozessoptimierung und Fehlersuche umfasst, ist die Fernwartungsfunktion via Hochleistungs-Netzwerkverbindung und der damit verbundene Datenaustausch zwischen der WKP 4400 S Composite und dem Wickert-Diagnosecomputer.