Pressen statt Spritzgießen: Auf der DKT in Nürnberg Ende Juni zeigt Wickert Maschinenbau, Landau/Pfalz, wie sich hochwertige Elastomerformteile sowohl in großen, als auch in kleinen Stückzahlen wirtschaftlich herstellen lassen. Mit […]

Kompressionspressen wie diese WKP 100000 sind zur Herstellung großflächiger Teile geeignet. (Foto: Wickert)

Pressen statt Spritzgießen: Auf der DKT in Nürnberg Ende Juni zeigt Wickert Maschinenbau, Landau/Pfalz, wie sich hochwertige Elastomerformteile sowohl in großen, als auch in kleinen Stückzahlen wirtschaftlich herstellen lassen. Mit seinen Elastomerpressen zielt das Unternehmen auf einen breiten Anwenderkreis: Hierzu zählen Produzenten von Mikro- und Präzisionsteilen genauso wie Hersteller dünnwandiger oder großvolumiger Bauteile sowie von Reinraum-Pharmaprodukten.

Wickert bietet zum einen maßgeschneiderte, auf Wunsch vollautomatisierte Pressensysteme für das Compression Moulding (CM), Transfer Moulding (TM) und Injection Transfer Moulding (ITM). Darüber hinaus umfasst das Leistungsangebot die Bauteilentwicklung, Konzept- und Machbarkeitsstudien sowie die Gesamtplanung einschließlich Automatisierung und die Generalunternehmerschaft. Auf der DKT präsentiert der Maschinenbauer Produktbeispiele und Pressenkonzepte.

- Bei der Großserienfertigung kleiner und kleinster Präzisionsteile empfiehlt Wickert TM-Pressen wie diese WKP 2000S. (Foto: Wickert)

- Zum Portfolio von Wickert gehören neben maßgeschneiderten Pressensystemen auch Gesamtanlagen einschließlich Automatisierung. (Foto: Wickert)

- Elastomerpresse mit integrierter Werkzeug -und Produktvorwärmung zur Herstellung von Transfertüren mit aufvulkanisierter Dichtung für Reinraumbeschickungssysteme. (Foto: Wickert)

Zu seinen Wettbewerbsvorteilen zählt Wickert umfangreiche Expertise bei Präzisions- und Pharmapressen sowie bei der häufig für die Gummiverarbeitung in Reinräumen benötigten Vakuumkammertechnik. Zudem bieten die Pressen des rheinlandpfälzischen Herstellers eine homogene Temperaturverteilung auf der Heizplattenoberfläche und eine hohe Präzision hinsichtlich Planparallelität und Ebenheit.

Kompressionspressen für große und dünnwandige Teile

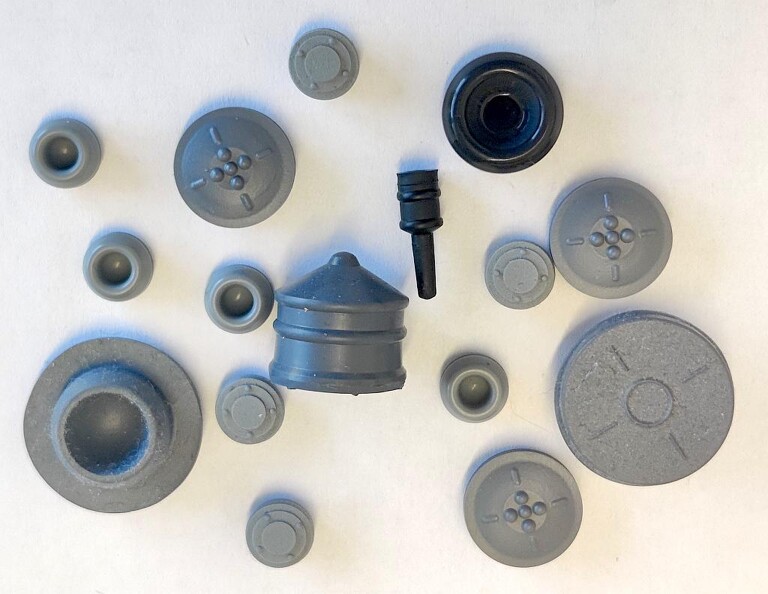

Auf Pressen gefertigte Elastomerformteile (obere Reihe v. l.): Absperrventile für Erdöl- oder Erdgasbohrung, Gummimembran, (untere Reihe v. l.) Simmeringe, O-Ring, Kupplung aus einer Gummi-Metallverbindung mit einem Durchmesser von 2 m. (Foto: Wickert)

Kompressionspressen sind gut für die Fertigung von großformatigen Formteilen aus Silikon- oder Zellkautschuk geeignet. Mit ihnen lassen sich eine homogene Vulkanisation, große Maßhaltigkeit und hohe Oberflächengüten erzielen. Auch für sehr dünnwandige Teile und filigrane Produkte wie Membranen mit Gewebeeinlagen bietet sich das Compression Moulding als prozesssicheres und formstabiles Fertigungsverfahren an.

Kleine und Mikroteile im Transfer Moulding

Bei der Großserienfertigung kleiner und kleinster Präzisionsteile empfiehlt Wickert neben CM- häufig auch TM-Pressen. Transferformen bieten den Vorteil, dass die Artikel mittels direkter Anspritzung und damit hohem Spritzdruck gefertigt werden können. Werkzeuge mit zum Teil vielen hundert Kavitäten werden so sicher beherrscht. Der relative Abfallanteil insbesondere im Kaltkanaltransfer ist sehr gering.

Großteile mit Volumina von mehr als 100 l lassen sich ebenfalls in Transferpressen wirtschaftlich fertigen. Auch hier können über kurze Angusskanäle hochwertige Teile mit engen Toleranzen reproduzierbar gefertigt werden.

Fertigung im Vakuum

Generell rät Wickert beim Einsatz von Werkzeugen mit vielen Kavitäten zu einer Vakuumkammer. Und bei vielen hochwertigen pharmazeutischen Gummiteilen ist eine Vakuumkammer oder eine im Reinraum integrierte Presse eine unverzichtbare Voraussetzung. Ein Beispiel hierfür sind Impfstoff-Verschlussstopfen aus Gummi für Corona-Vakzine.

Die Reinraum-Pharmapressen, mit denen sie gefertigt werden, waren bei dem Maschinenbauer 2021 weltweit stark nachgefragt. Der Boom trug dazu bei, dass das Familienunternehmen im 120. Jahr seines Bestehens sowohl den höchsten Umsatz als auch den höchsten Auftragseingang seiner Firmengeschichte verbuchte. Diese positive Entwicklung hält auch in den ersten vier Monaten des laufenden Jahres an, in denen Wickert weiterhin hohe Bestelleingänge verbuchen konnte.

Wickert auf der DKT 2022:

Halle 9, Stand 405