Eine Presse für die Herstellung anspruchsvoller 3D-Composite-Bauteile zum Einsatz im Flugzeugbau hat Wickert, Landau, konzipiert. Die WKP 1700 S reduziert den produktionsbedingten Abfall und spart darüber hinaus Wasser. Für diese […]

Eine Presse für die Herstellung anspruchsvoller 3D-Composite-Bauteile zum Einsatz im Flugzeugbau hat Wickert, Landau, konzipiert. Die WKP 1700 S reduziert den produktionsbedingten Abfall und spart darüber hinaus Wasser.

Für diese Presse entwickelte Wickert einen neuen Spannrahmen. Neben dem direkten Einspannen der Organo-Sheets können diese auch als Sandwich zwischen zwei Polyimid-Hochtemperaturfolien gespannt werden. Dies hat den Vorteil, dass das warme Organo-Sheet weniger durchhängt. Der willkommene Effekt: Die Zuschnitt-Zugabe der Organo-Sheets kann reduziert werden, was den produktionsbedingten Abfall um bis zu 30 % verringern kann. Damit ungewolltes Eingreifen in die Lichtschranke nicht zu einem teuren Ausschussteil führt, ist die Maschine mit einer 6-mm-Spaltüberwachung ausgestattet. Sobald die Form nur noch 6 mm offen ist, ist keine Prozessunterbrechung durch den Eingriff in die Lichtschranke möglich. Die Kühlanlage der Presse ist an ein Kreislaufsystem angeschlossen, sodass kein Wasser vergeudet wird.

„Backen“ bei 450 °C

Zur Umformung der Hochleistungsthermoplaste kann die Temperatur im Infrarot-Vorheizer bis zu 450 °C betragen. Die Presse ist mit 1.000 x 800 mm großen Heiz-/Kühlplatten ausgestattet. Damit kann zusätzlich zum Thermoformen in der Presse selbst noch ein einstufiger Heiz-/Kühlprozess über diese Platten realisiert werden. Die maximal erreichbare Heizplattentemperatur beträgt 400 °C.

Die WKP 1700 S arbeitet mit exakt dosierbarer Presskraft von 15 bis 1.700 kN und ist vergleichsweise schnell: Die Umstellzeit von Beendigung der Vorwärmung bis zum Einlegen des Organo-Sheets und der Umformung nach Erreichen von 100 % der Presskraft ist kleiner als vier Sekunden. Der Schiebetisch ist ergonomisch optimal ausgelegt und ermöglicht einen sehr einfachen und schnellen Werkzeugwechsel.

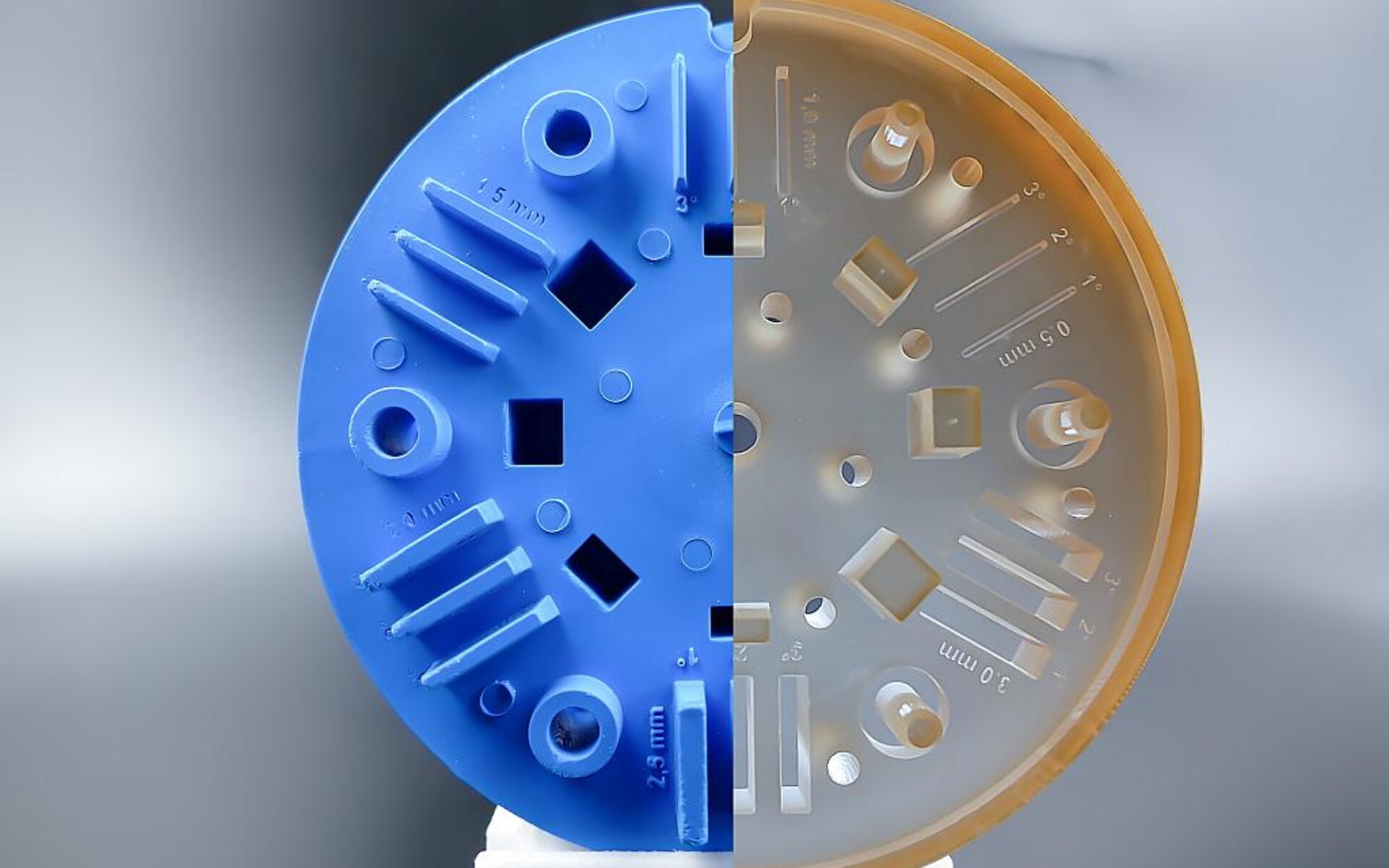

Auch für lückenlose Qualitätssicherung und Dokumentation ist gesorgt. Alle qualitätsrelevanten Parameter werden nicht nur aufgezeichnet sondern permanent mit den jeweiligen Soll-Werten verglichen. Hierzu zählen zum Beispiel die Soll/Ist-Temperaturen der Heizplatten, des Werkzeugs und des Produktes. Auch Temperaturgradienten im Aufheiz- und wahlweise im Abkühlprozess sowie die kompletten Druck- und Wegedaten sind für Qualitätssicherung und Bauteilreproduktion verfügbar. Für „eingebaute“ Produktqualität sorgt die hohe Parallelität der Pressplatten die maximale Abweichungen unter Volllast von nur + 0,05 mm garantieren.