Der Automobilzulieferer hat auf der JEC Verbundwerkstoff-Lösungen für Serien-Strukturbauteile gezeigt, die den jeweiligen CO2-Fußabdruck um bis zu 80 % reduzieren.

Valeo, Paris (Frankreich), hat sich verpflichtet, seinen CO2-Fußabdruck zu reduzieren, um bis 2050 klimaneutral zu werden. Um den Abnehmern in der Automobilindustrie immer sicherere, aber auch nachhaltigere Produkte anbieten zu können, hat das Unternehmen umfangreiches Know-how aufgebaut und Teams zusammengestellt, die insbesondere an der Entwicklung neuer Materialien und ihrer zahlreichen Anwendungen arbeiten.

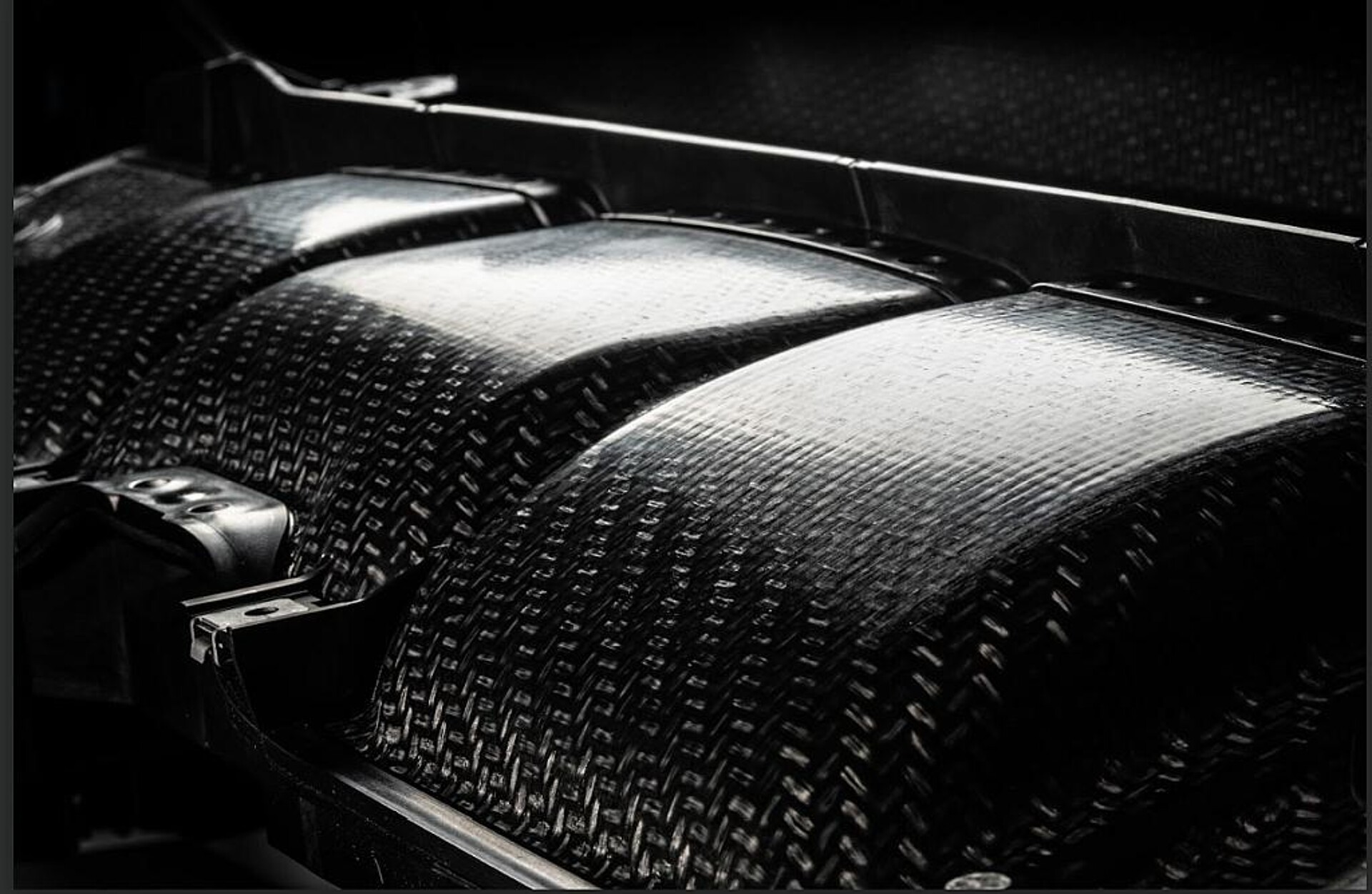

Valeo setzt für Strukturbauteile zunehmend auf Organo-Bleche, die aus einem in eine thermoplastische Kunststoffmatrix eingebetteten Glasfasergewebe bestehen. (Foto: Valeo)

Francisco Moreno, President der Valeo Thermal Systems Business Group, erklärt: „Verbundmaterialien eröffnen großartige Möglichkeiten für die Automobilindustrie. Valeo ist stolz, in diesem Bereich einer der Pioniere zu sein. Mittlerweile produzieren wir unsere Strukturteile aus Organoblech-Werkstoffen in Serie, und wir arbeiten kontinuierlich an der Entwicklung neuer innovativer Materialien und Anwendungen. Wir sind davon überzeugt, dass Verbundwerkstoffe es uns ermöglichen werden, neue erschwingliche Lösungen und Dienstleistungen für eine sicherere und umweltfreundlichere Mobilität zu entwickeln.“

Auf dem Messestand in Paris zeigte Valeo aktuelle Neuentwicklungen für das Fahrwerk sowie Lösungen für Strukturbauteile, die bereits in Serie sind. Der Querträger aus Organo-Blech ist das weltweit erste Strukturbauteil aus thermoplastischen Verbundwerkstoffen für die Massenproduktion. Er wird seit 2018 in Serie produziert und bietet eine Gewichtsreduktion von rund 30 %. Das erste Gehäuse aus Organo-Blech für den Batteriehalter (48V) wird seit 2020 in Serie produziert. Es erzielt eine Gewichtseinsparung von 40 % im Vergleich zu einer Lösung aus Metall. Dieses Konzept ist anwendbar für Batteriegehäuse, aber auch für Frontgehäuse. Der vordere Stoßfängerträger wird derzeit gemeinsam mit mehreren Anwendern entwickelt und bietet eine durchschnittliche Gewichtseinsparung von 30 %.