In einem gemeinsamen Forschungsprojekt haben die Hochschule und die mz Toner Technologies ein 3D-Druck-Verfahren entwickelt, das Kunststoffpartikel aus einem Toner verdruckt. Im Vergleich zu herkömmlichen Verfahren bietet die Technologie eine bessere Qualität und einen höheren Durchsatz.

„Der 3D-Druck von Kunststoffprodukten ist im Prototypenbau, für individualisierte Einzelteile und teilweise auch in Kleinserien bereits weit verbreitet. In der Massenproduktion kommt das Verfahren unter anderem wegen der relativ langsamen Prozesse und Unsicherheiten bei der Bauteilqualität noch nicht zum Einsatz. Beides soll sich durch unser Projekt ändern“, erläutert Prof. Dr. Danka Katrakova-Krüger vom Institut für Allgemeinen Maschinenbau der TH Köln.

Aus Hundert Schichten wird ein Bauteil

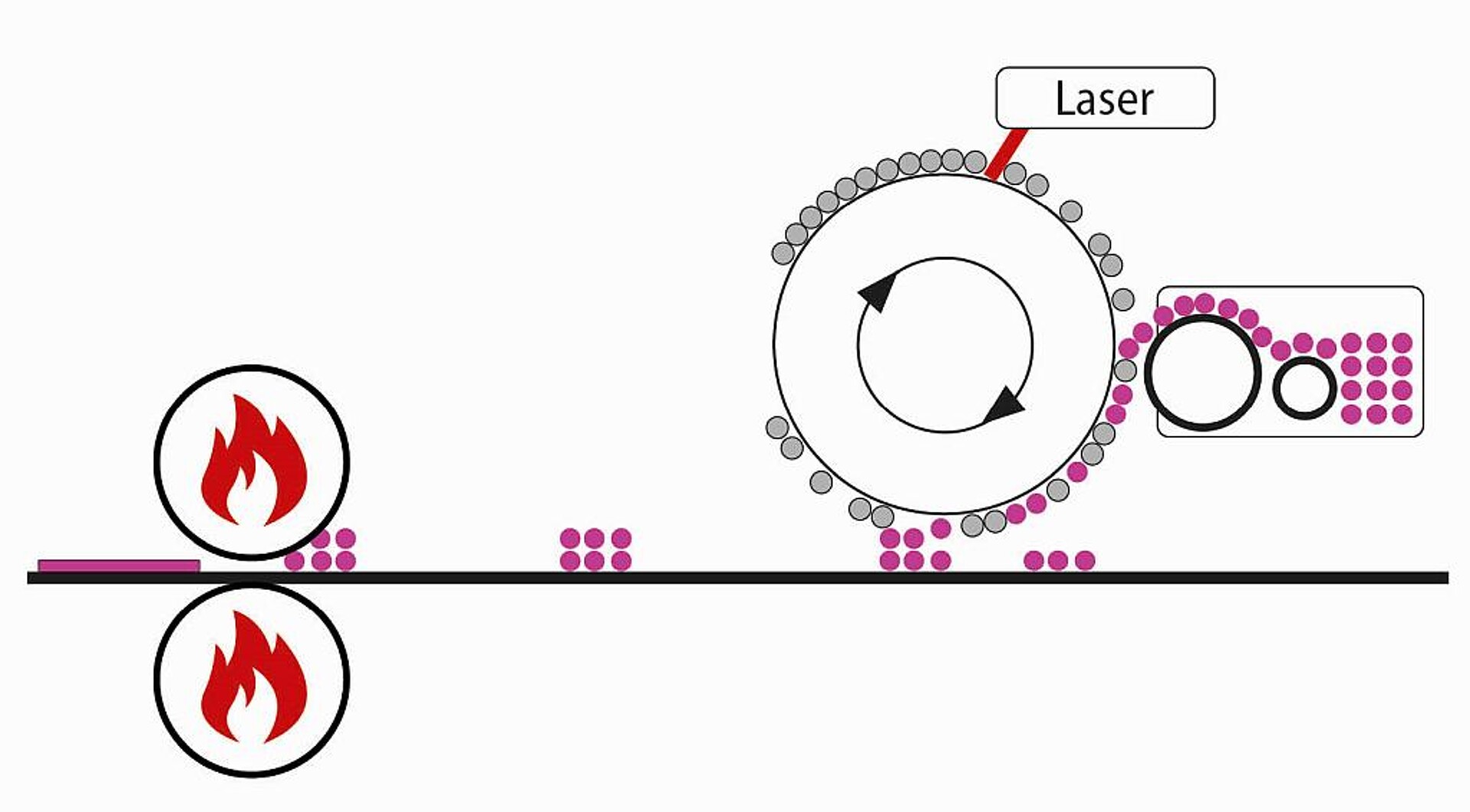

Der im Vorhaben entwickelte Ansatz beruht auf dem elektrophotographischen Druck, der in Laserdruckern weit verbreitet ist. Dabei wird eine lichtsensible Trommel verwendet, die im Dunkeln vollständig elektrostatisch aufgeladen ist. Ein Laserstrahl löscht selektiv Ladungen. Kommen Kunststoffpartikel aus dem Toner mit der Trommel in Berührungen, haften sie auf den noch aufgeladenen Bereichen und können auf ein Trägermaterial übertragen werden.

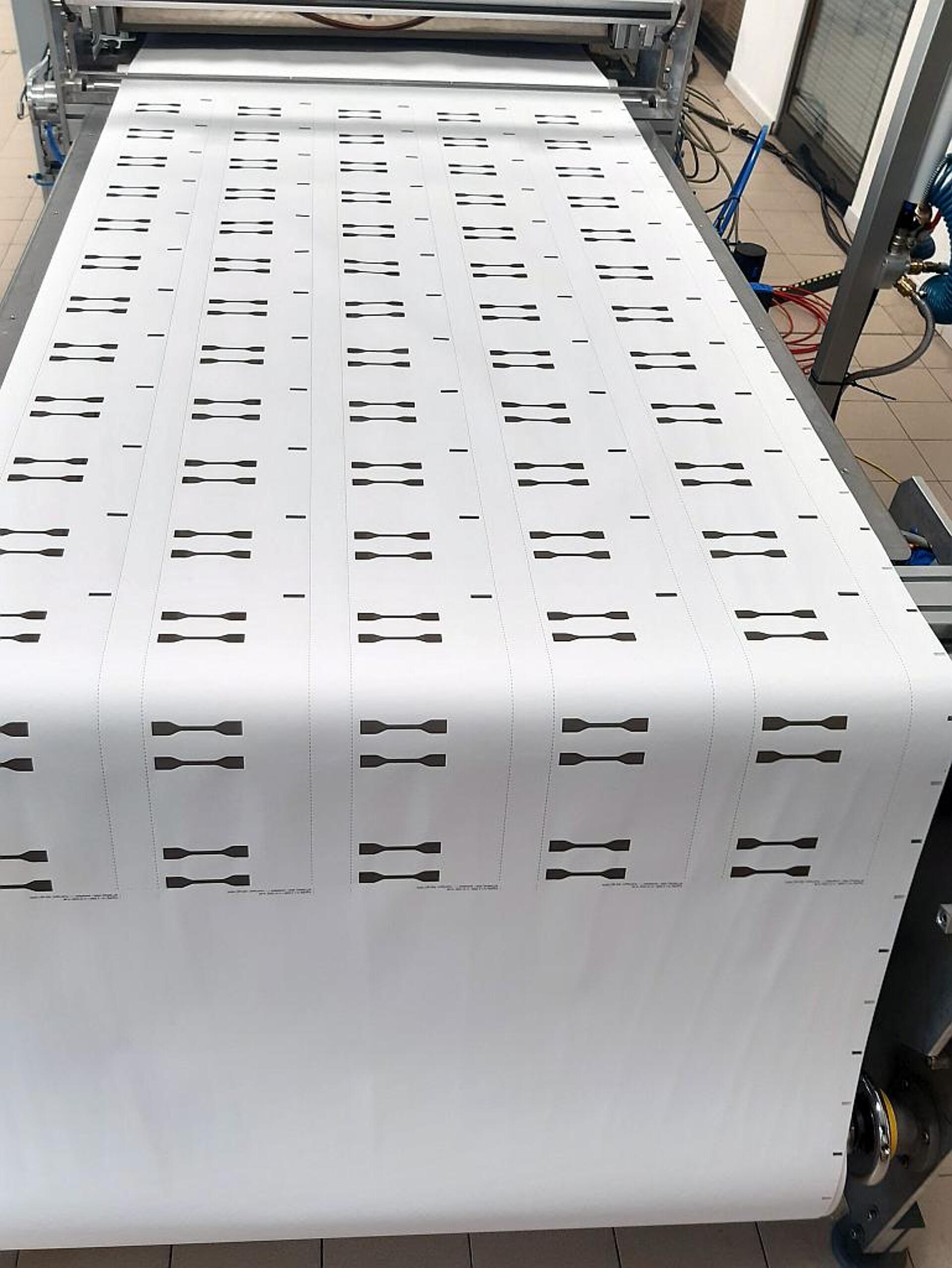

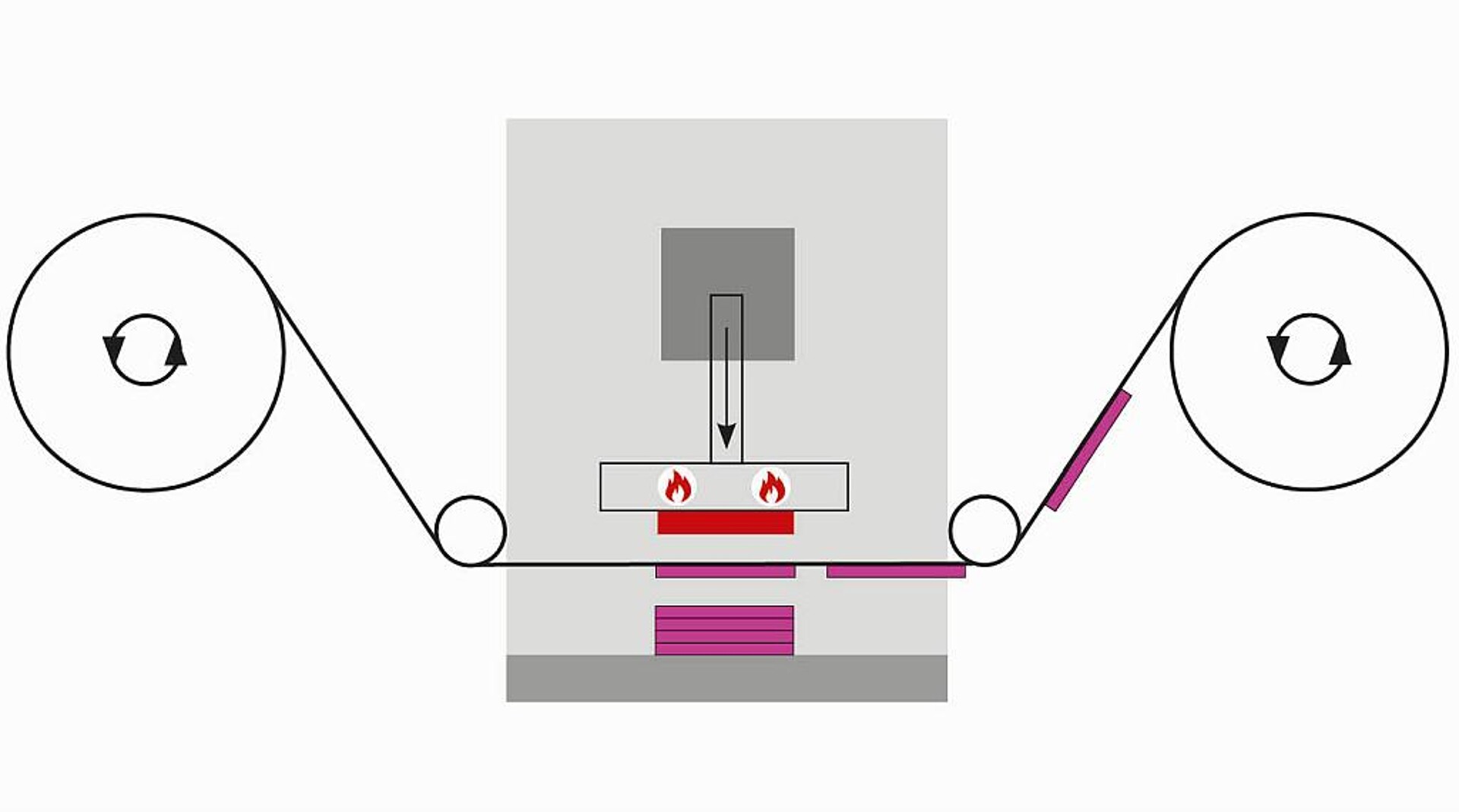

„Die verwendeten Kunststoffpartikel in unserem Toner sind zwischen zehn und 100 Mikrometer groß. Entsprechend dünn sind die Schichten, die wir in 2D pro Durchgang erzeugen. Durch diese sehr kleine Auflösung erreichen wir gute mechanische Eigenschaften und eine gute Oberflächenqualität“, sagt Michael Zimmer von mz Toner Technologies, Saarbrücken. Um die gedruckten zweidimensionalen Schichten in ein dreidimensionales Bauteil zu transferieren, werden die einzelnen Schichten in einer Stempelmaschine übereinandergelegt und bei 200 bis 220 C° verschmolzen.

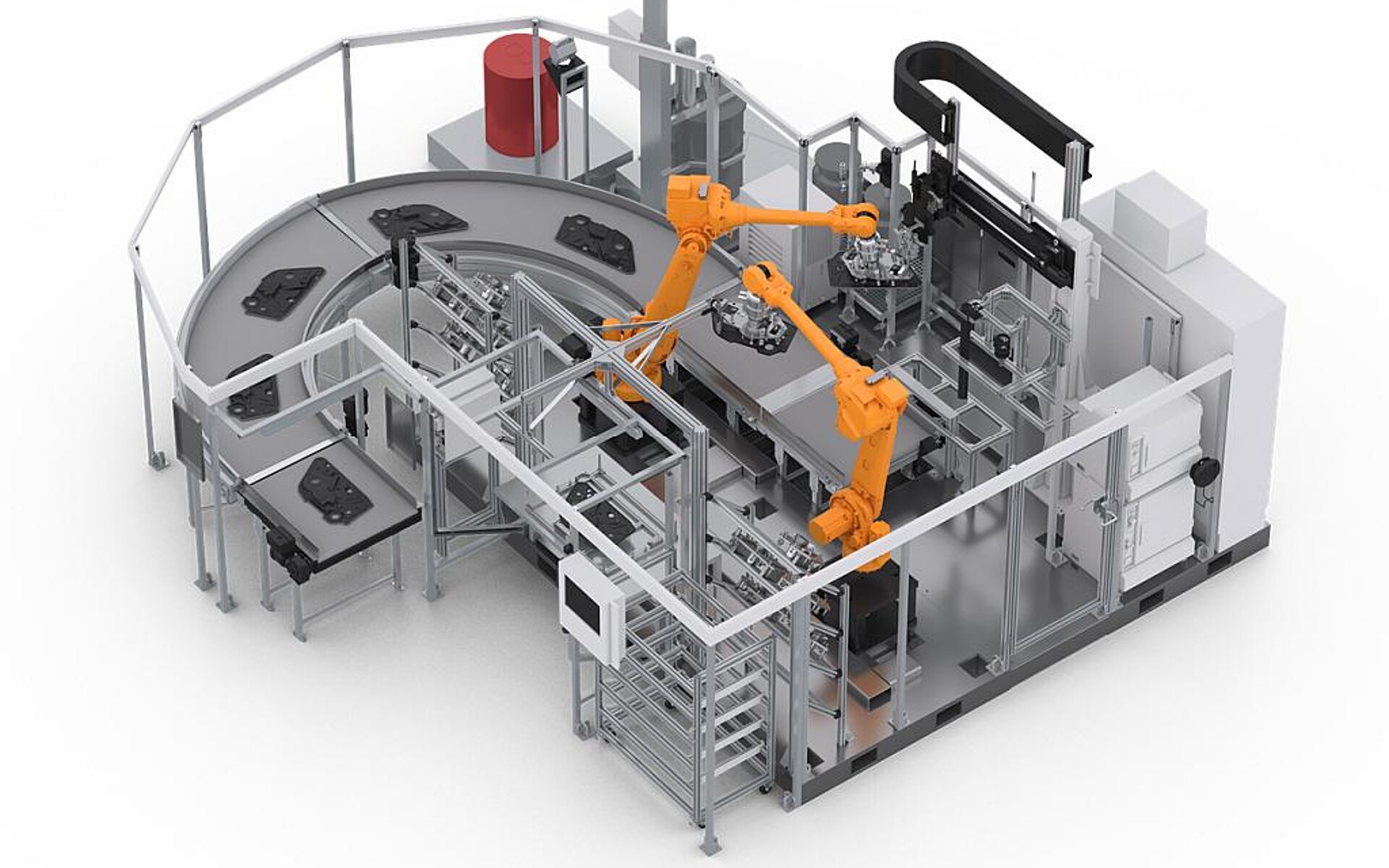

Tests mit auf diese Weise erstellten Probenkörpern aus dem technischen Kunststoff ABS zeigen, dass ihre Eigenschaften mit herkömmlichen Fertigungsverfahren und anderen additiven Verfahren vergleichbar sind. Bei Zugversuchen erreichen die Teile eine Zugfestigkeit von 1.904 MPa. In der Literatur werden beispielsweise für das Schmelzschichtverfahren Werte von 1.627 MPa und für das Spritzgießverfahren von 2.300 MPa angegeben. Derzeit kann der Prototyp in 2D bis zu fünf Quadratmeter pro Minute drucken. Wie viele Werkstücke daraus entstehen, hängt von der Anzahl der parallel arbeitenden Transfereinheiten ab.

Metall und Keramik drucken

Nachdem sie die Herausforderungen des elektrophotographischen 3D-Drucks mit Kunststoffen bewältigt haben, wollen die beiden Projektpartner nun auch den Einsatz in der Metall- und Keramikfertigung ermöglichen. „Am grundlegenden Verfahren ändert sich nichts. Wir stehen jedoch vor der zusätzlichen Schwierigkeit, dass die zu verarbeitenden Metallpartikel ein leitendes Material sind, was das Ablösen der Partikel vom Trägermaterial erschwert“, so Katrakova-Krüger.

Die dauerhafte Verbindung wird bei diesem Verfahren durch einen Sinterprozess erreicht, bei dem die Schichten unter erhöhtem Druck erhitzt werden. Für die verschiedenen Schichten eines Produkts können Toner mit unterschiedlichen Materialien verwendet werden. So ist es perspektivisch denkbar, funktionsfähige Elektronikkomponenten zu drucken. Unterschiedlich gefärbte Keramik- oder Polymerpartikel eröffnen gestalterische Möglichkeiten.

„Wenn unser Verfahren ausgereift ist, könnte es in der Metallfertigung eine Alternative zu den pulverschmelzenden additiven Verfahren werden. Ein besonderer Vorteil ist, dass es unabhängig von der Gravitation funktioniert und keine Partikel im Raum schweben – daher kommt auch die Anwendung in der Raumfahrt in Frage“, sagt Zimmer. So könnten mit nur einem Gerät verschiedene Ersatzteile oder Werkzeuge aus Polymeren, Metallen und Keramiken während einer Mission dann hergestellt werden, wenn sie benötigt werden. Angesichts der sehr hohen Transportkosten ins All sehen die Projektpartner hier ein großes Potential.