Auf der Fakuma zeigt Tartler, Michelstadt, mehrere neue Systemlösungen für die effiziente Verarbeitung von 1K- und 2K-Kunststoffen. Im Mittelpunkt stehen dabei die Vakuumstation Tava 200 F für die Fassabfüllung ohne […]

Auf der Fakuma zeigt Tartler, Michelstadt, mehrere neue Systemlösungen für die effiziente Verarbeitung von 1K- und 2K-Kunststoffen. Im Mittelpunkt stehen dabei die Vakuumstation Tava 200 F für die Fassabfüllung ohne Lufteinschlüsse und der neue Kartuschenmischer-Aufsatz LC-DCM mit universellem Anschlusspunkt für die Kunststoffadapter vieler derzeit gängiger Dispenser.

Volle Fässer ohne Luft: Mit der neuen halbautomatischen Vakuumstation Tava 200 F können Materialhersteller pastöse und hochviskose Fluide luftfrei in 200-Liter-Deckelfässer abfüllen. (Foto: Tartler)

Die Vakuum-Abfüllanlage Tava 200 F schafft die Störluft-Problematik schon im Stadium der Fassbefüllung beim Materialhersteller aus der Welt. Sie ist ausgelegt für 200-Liter-Deckelfässer, lässt sich für viele pastöse und hochviskose Fluide nutzen und kann auch auf andere Gebindegrößen angepasst werden. Ihre vier Hauptkomponenten sind ein Spannsystem zum Stabilisieren des leeren Fasses, ein spezieller Kombiaufsatz zur synchronisierten Vakuumerzeugung und Befüllung, eine Vakuumpumpe und die Steuerung. All das ist auf einem rundum zugänglichen Sockel mit Fasszentrierplatte installiert. Das „Laden“ der Station sowie das Ausrichten und Einspannen des Fasses auf der Zentrierplatte erfolgen manuell; die Vakuumbeaufschlagung des Fasses und das fast gleichzeitige Befüllen hingegen vollautomatisiert. Ein Fass ist in wenigen Minuten befüllt. Ein weiteres Plus: Ohne die Kontamination mit Störluft verbessert sich die Lagerstabilität.

Die Konstruktion der Tava 200 F erlaubt außerdem, die Material-Eintritts-Oberfläche nach dem Anlegen des Vakuums mit unterschiedlichen Materialzuführungen (Lochplatten, Breitstrahl-Einlässe u.a.) weiter zu optimieren. Störluft aus der Dosierung oder Produktion wird sofort entfernt, wenn die Förderung des Materials in das evakuierte Fass startet. Für Hersteller, die große Stückzahlen an Deckelfässern befüllen müssen, gibt es die Vakuumstation auch als vollautomatisierte Komplettlösung mit motorisiertem Rondell, auf dem je vier Fässer im Rundlauf befüllt und versiegelt werden.

Manuell aber dynamisch

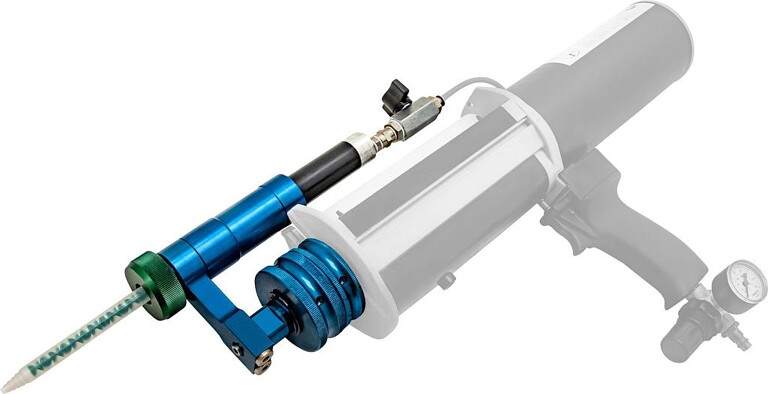

Manuell aber dynamisch: Der neue Kartuschenmischeraufsatz LC-DCM hat einen Universalanschluss für viele marktgängige Kartuschensysteme. (Foto: Tartler)

Mit seinem universellen Anschlusspunkt für die Adapter vieler derzeit gängiger Kartuschensysteme erschließt sich der LC-DCM ein großes Anwendungsgebiet. Zudem kann die Spritzguss-Fertigung des Unternehmens jederzeit zusätzliche Kunststoff-Adapter für weitere Kartuschen bereitstellen. Damit bestehen keine Limitierungen mehr bei der Wahl der Dispenser, Kartuschen und Materialien.

Abgesehen von der Verbesserung der Mischqualität ermöglicht der LC-DCM bei gleicher Konfiguration und gleichem Druck einen um bis zu 80 Prozent höheren Volumenaustrag als beim Einsatz eines statischen Mischers. Zudem lässt er sich selbst für extreme Mischungsverhältnisse und bei hohen Viskositätsdivergenzen der Materialien nutzen.