Die Software Sigmasoft zeigt sich in ihrer neuen Version Virtual Molding 6.0 mit neuem Bedienkonzept, neuen Dienstleitungen, neuer Homepage und sie kommuniziert mit der Spritzgießmaschine mit Hilfe einer neuen Schnittstelle.

Sigma Engineering, Aachen, bringt auf die K nicht nur die neueste Version Sigmasoft Virtual Molding 6.0 mit, sondern zeigt einige weitere Neuheiten. Mit dem neuen Virtual Thermoplastics Service gehören Probleme mit dem Materialdatensatz bei Thermoplasten der Vergangenheit an und eine neue Schnittstelle ermöglicht einen einfachen Datenaustausch mit der Spritzgießmaschine – alles in neuem Design. Besucher können auf dem Stand des Unternehmens die neue Bedienoberfläche und die praxisnahe Umsetzung in verschiedenen Anwendungsbeispielen kennenlernen. Darunter auch der direkte Datentransfer in Echtzeit zwischen der Software und modernen Spritzgießmaschinen.

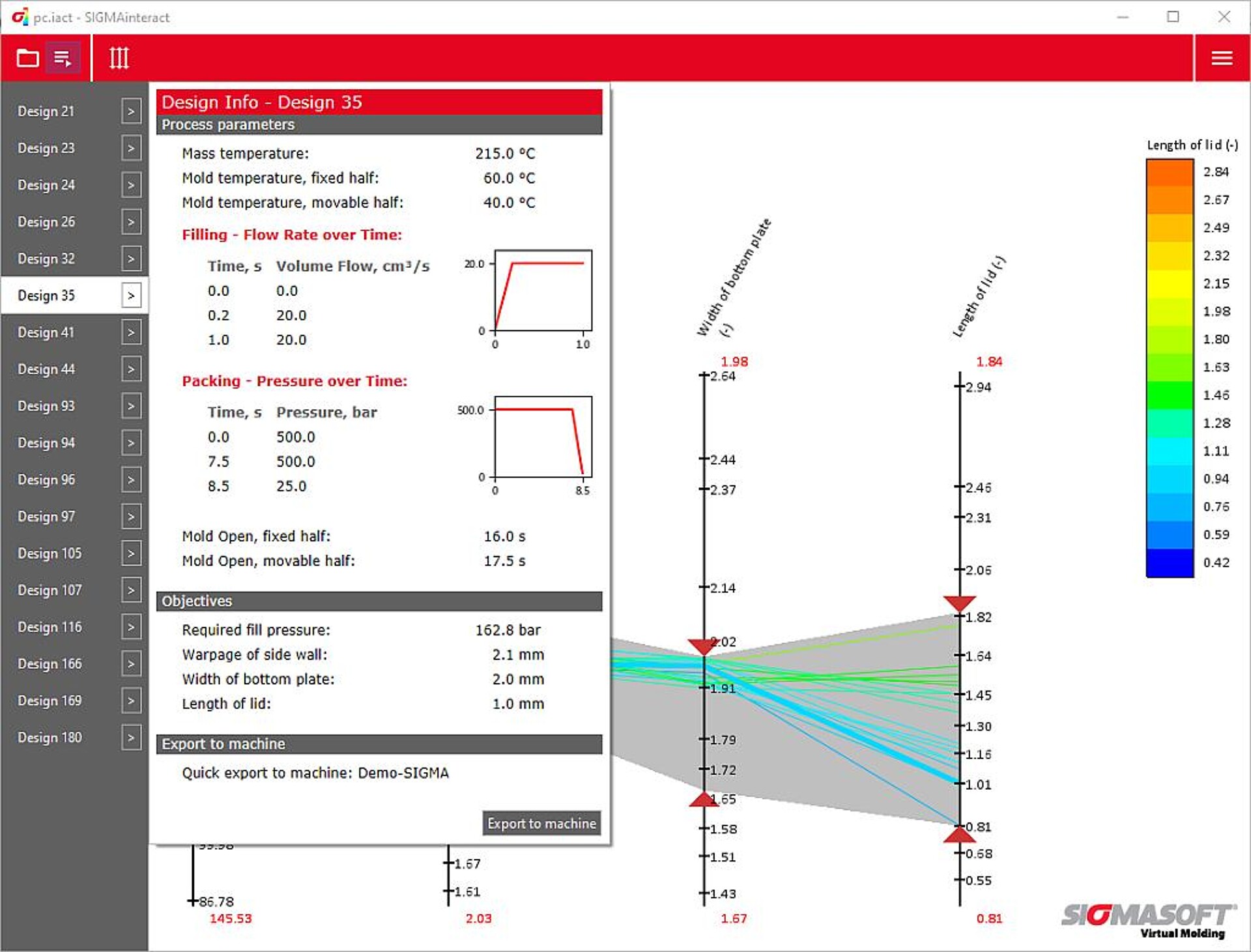

Der Prototyp für den Datenexport mit gewünschtem Zieldesign der DoE aus dem Modul Sigmainteract. (Foto: Sigma)

Optimierte Materialdaten

Obwohl die Software bereits über eine Materialdatenbank verfügt, reicht die Genauigkeit der Materialdaten manchmal nicht aus, um Simulation und Realität in vollständige Übereinstimmung zu bringen. Häufig sind die Messungen, mit denen die Materialdaten ermittelt wurden, alt. Sie bilden das Verhalten im Labor nicht aber im Verarbeitungsprozess ab. Da sich jedes Material abhängig von Bauteil und Prozess in der Praxis unterschiedlich verhält, sind die Daten nicht immer ausreichend genau. Mit „Virtual Thermoplastics“ bietet das Unternehmen eine neue Dienstleistung an. Mittels Virtual Thermoplastics wird ein digitaler Fingerabdruck des eingesetzten Polymers erstellt. Dieser bietet die Möglichkeit, noch nicht bekannte Eigenschaften zu identifizieren, das Verhalten im Prozess genauer vorherzusagen und die Simulationsergebnisse noch verlässlicher zu machen.

Kooperation mit KraussMaffei

In Zusammenarbeit mit KraussMaffei wurde eine Schnittstelle für direkten Daten Im- und Export zwischen Simulation und Spritzgießmaschine entwickelt. Als Anwendungsbeispiel dient eine Klappkiste aus PO-Rezyklaten, die z. B. zum Transport von frischen Lebensmitteln eingesetzt wird. Die Schnittstelle macht den Datentransfer in zwei Richtungen möglich: Entweder kann das Zieldesign aus Sigmasoft DoE im Sigmainteract dargestellt, ausgewählt und an die Maschine geschickt, oder die aktuellen Prozessparameter der Spritzgießmaschine für die nächste Simulation an die Software übermittelt werden. Dieser Datentransfer erfolgt mittels socialProduction von KraussMaffei. Am eigenen Messestand zeigt Sigma ein funktionsfähiges Modell der angebundenen Maschinensteuerung, während der Prozess live am Stand von KraussMaffei läuft.