Das neu entwickelte Kamerasystem Pole Position erkennt die Positionierung und Orientierung von Carbonfasern und wird direkt in die Cutting-&-Stacking-Zellen integriert, wo Gewebe aus trockenen Fasern zugeschnitten und die einzelnen Lagen anschließend zu einem Stack zusammengesetzt werden.

Beim Schneiden und Stapeln von Carbonfasern ist es entscheidend, die Position und Orientierung des Materials zu kennen, da diese sowohl einen Einfluss auf einen robusten Fertigungsprozess als auch auf die Bauteilqualität haben. Bisher wurden Position und Orientierung entweder mit herkömmlichen Kamerasystemen oder mit Hilfe von Laser- bzw. Farbsensoren gemessen. Bei der Verwendung herkömmlicher Kamerasysteme ist wegen der Reflexion der Carbonfasern eine homogene Ausleuchtung des Aufnahmebereichs nötig, welche vor allem bei großen Bauteilen schwer umsetzbar ist. Laser- und Farbsensoren liefern ausschließlich Punktmessungen entlang der Materialkante. Durch die unebenen Kanten der Carbonfasern ergeben sich zudem Messfehler, was diese Technik ungeeignet macht.

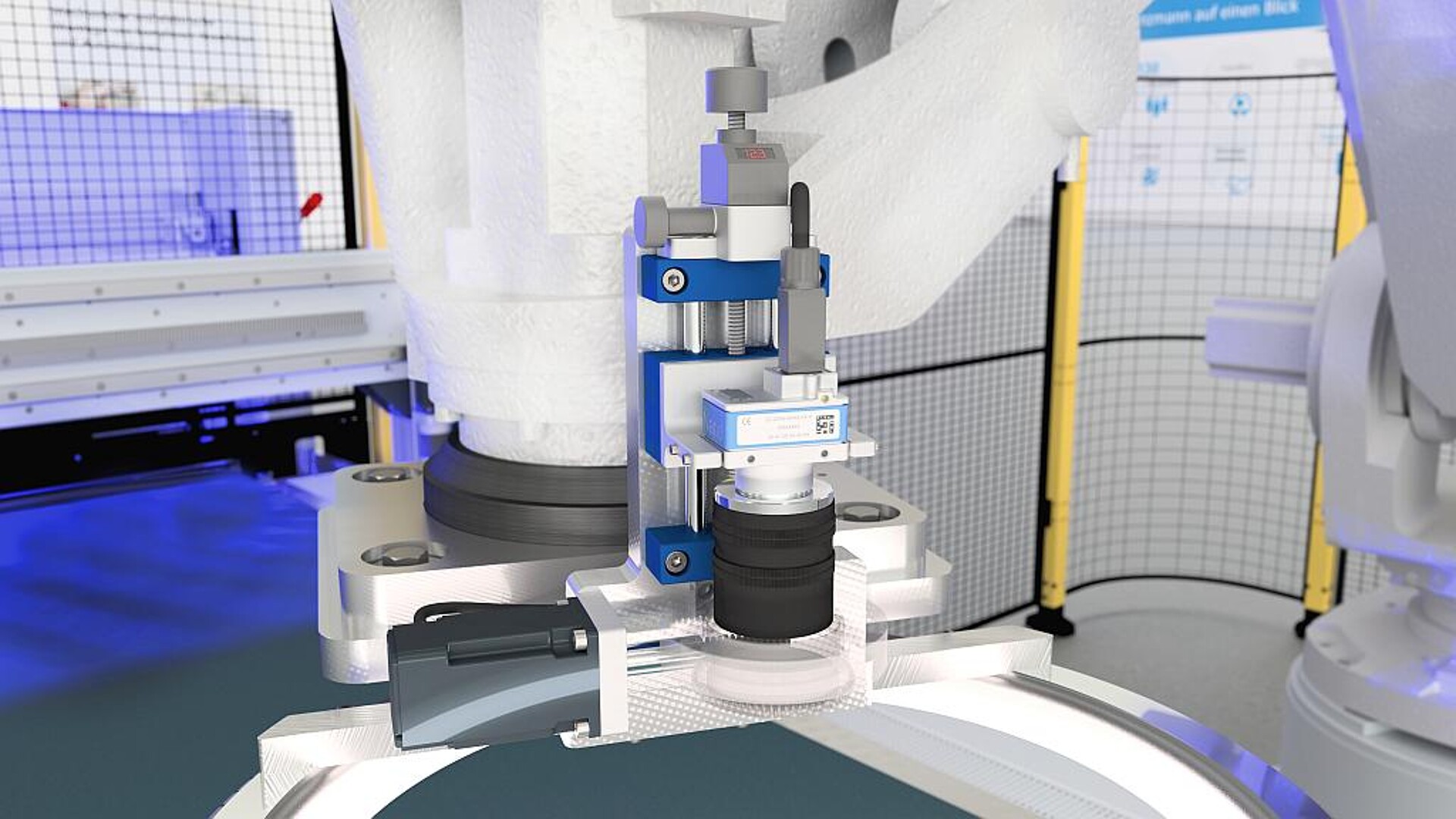

Das Kamerasystem wird direkt in die Cutting-&-Stacking-Anlage integriert. (Foto: Schmidt & Heinzmann)

Das Kamerasystem macht sich die Polarisationseigenschaften der Carbonfasern zu Nutze, wodurch die Lichtreflektion und -absorption der Fasern keine Rolle spielt. Das System bestimmt die Änderung der Intensität in Bezug auf die Polarisationsrichtung. Dieser relative Wert kann auch bei wechselnden Lichtverhältnissen ermittelt werden. Eine neu entwickelte Software trennt das entstandene Bild anschließend in polarisierte und unpolarisierte Bereiche. Dadurch kann der Hintergrund ausgeblendet, und die Bauteilkontur gemessen werden. Mit einer Genauigkeit von ±0,38 mm schneidet das System laut Hersteller deutlich besser ab als herkömmliche Systeme mit einer Genauigkeit von ±4 mm.

Das Kamerasystem macht sich die Polarisationseigenschaften der Carbonfasern zu Nutze. (Foto: Schmidt & Heinzmann)

Die exakte Konturbestimmung auf dem NC-Schneidtisch ermöglicht die Reduktion des Randbeschnitts um bis zu 85 %. Beim Stapeln der Zuschnitte können die Einzellagen präziser aufeinander gelegt werden. Diese exakte Positionierung ist Voraussetzung, um Preforms mit Endkontur herzustellen. Dadurch ist beispielsweise beim Nasspressverfahren (Wet Compression Molding) das Beschneiden der Bauteile nicht mehr notwendig, was 5 bis 10 % der verwendeten Rohstoffe (Carbonfasern und Harz) einspart. Durch den Entfall der beiden Prozessschritte Beschneiden und Versiegeln können zusätzlich die Investitions- und Energiekosten dieser Teilschritte eingespart werden.