Beim Cutting & Stacking Center der Schmidt & Heinzmann GmbH & Co. KG, Bruchsal, ist das Zusammenspiel zwischen Hard- und Software gelungen. Die flexible Produktionszelle für Preforms schneidet mit besonderem […]

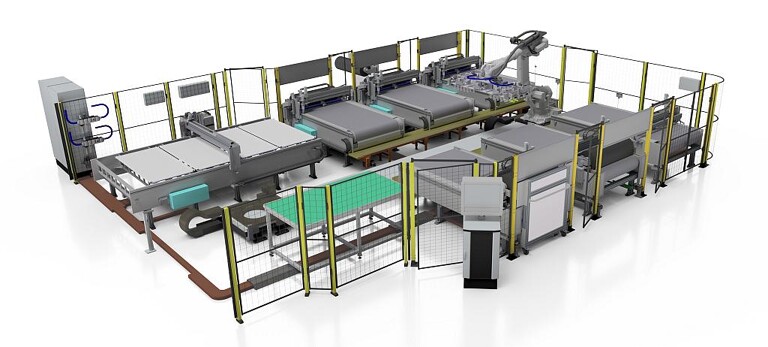

Sechs Schneidetische und ein zentraler Roboter stellen 16 Stacks parallel her. (Abb.:

Schmidt & Heinzmann)

Beim Cutting & Stacking Center der Schmidt & Heinzmann GmbH & Co. KG, Bruchsal, ist das Zusammenspiel zwischen Hard- und Software gelungen. Die flexible Produktionszelle für Preforms schneidet mit besonderem Nesting an mehreren Tischen materialspezifisch zu und legt die Zuschnitte zykluszeitoptimiert und präzise auf dem Stack ab. Gleichzeitig reagiert sie auf Änderungen im Ablauf und berechnet diesen bei Bedarf neu.

Die Landesagentur für Leichtbau Baden-Württemberg, Stuttgart, präsentiert diese Entwicklung mit ihrem ThinKing im Dezember 2021. Mit diesem Label gibt die Leichtbau BW GmbH monatlich innovativen Produkten oder Dienstleistungen im Leichtbau aus Baden-Württemberg eine Plattform.

Als besondere Vorteile hebt Leichtbau BW hervor:

- Kosteneffizienz: Automatisierte Produktion verringert die Personalkosten des vorher weitgehend manuellen Prozesses um etwa 75 %.

- Optimierte Zykluszeit: Ein in die Steuerung integrierter Produktionsplaner parallelisiert Abläufe.

- Verbesserte Qualität: Präzises Stacking dank Robotik, materialspezifischem Cutting und wandlungsfähigem Greifer.

- Flexibilität: Die Anlage kann unterschiedliche Bauteile fertigen. Der Bediener wird ausgehend von den Produktdaten durch den Rüst- und Parametrisierprozess geleitet.

- Intelligente Automation: Die Steuerung korrigiert bei Bedarf Abläufe und Prozessparameter selbstständig.

- Materialeffizienz: Optimiertes Nesting und das Konzept mit einem Schneidetisch für jedes Material reduzieren den Verschnitt.

Die Prozesskette für ein im RTM-Verfahren (Resin Transfer Molding) gefertigtes Leichtbau-Teil beginnt beim Zuschnitt aus dem Fasergewebe. Manche Preforms bestehen aus bis zu 40 Lagen und vielen einzelnen dieser Zuschnitte, deren Faserorientierung im Bauteil sich nach den Lastpfaden aus dem Teiledesign richtet.

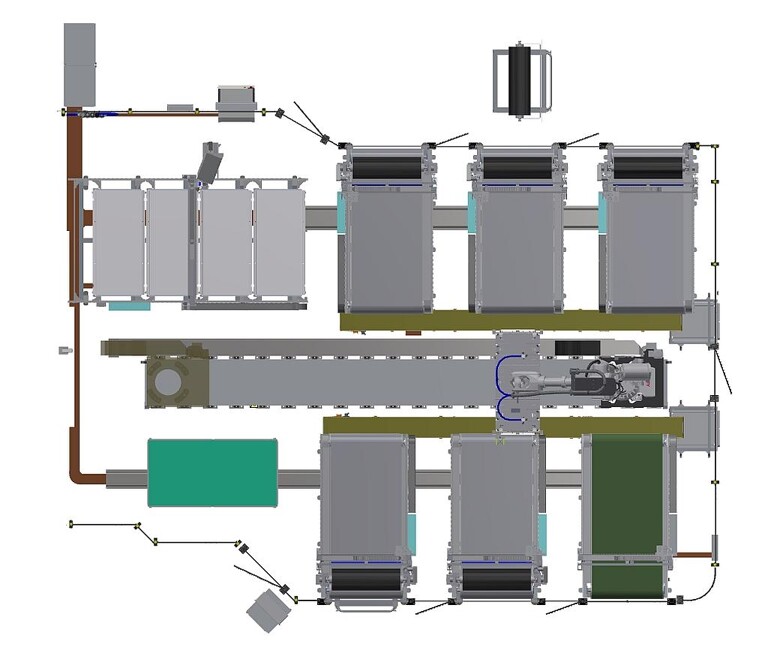

Flexible Produktionszelle

Der zentrale Roboter kann durch seine neun Meter lange Fahrachse sämtliche Komponenten erreichen. (Abb.: Schmidt & Heinzmann)

Das Zuschneiden und das Stapeln werden vielfach noch manuell erledigt, da es sich um komplexe Arbeitsschritte handelt. Das Cutting & Stacking Center von Schmidt & Heinzmann beherrscht nicht nur diese komplexen Prozessschritte, sondern kann dank generischem Ansatz auch unterschiedliche Preforms – sogar zeitgleich – herstellen.

Die Anlage schneidet aus verschiedenen Fasergeweben – möglich sind beispielsweise Glas-, Carbon- oder Naturfaser – die einzelnen Lagen rohstoffeffizient und präzise zu und stapelt sie anschließend lastpfadgerecht zu Preform-Rohlingen, den sogenannten Stacks. Dazu besteht die Produktionszelle aus einem Roboter mit Greifermodul, einer Steuerung sowie mehreren Schneid- und einem Ablagetisch mit Ausschleusung.

Materialsparender Zuschnitt

Durch ein intelligentes Nesting wird nach dem Übertragen der Bauteildaten ein optimierter Schneidplan für die einzelnen Schneidetische berechnet. So kann das jeweilige Material effizient ausgenutzt werden, der Verschnitt fällt deutlich geringer aus.

Bisher wurde dazu entweder ein Schneidetisch aus einem Materiallager mit unterschiedlichen Faserwerkstoffen bedient oder alle Lagen wurden auf einem langen Schneidetisch in der richtigen Reihenfolge übereinandergelegt, um dann durch alle Lagen hindurch ausgeschnitten zu werden. Beide Varianten verursachen einen hohen Verschnittanteil sowie Ungenauigkeiten beim Zuschnitt.

Da das Cutting & Stacking Center über mehrere Schneidetische verfügt, kann an jedem Tisch jeweils ein Material bevorratet und geschnitten werden. Ebenso wird zum Schneiden die exakt zum Material passende Cutting-Technologie verwendet. Möglich sind Polygonklingen, Rundmesser oder Ultraschallklingen. Das sorgt für saubere Schnittkanten.

Ein variables Greifermodul greift nun die Zuschnitte mit Nadeln, Vakuum oder durch Luftströmung und stapelt sie präzise zum Stack.

Präzises Stacking und hoher Automationsgrad

Alle Prozessschritte sind vollständig automatisiert. Die Abläufe werden durch einen evolutionären Algorithmus optimiert, die Randbedingungen sind ebenso variabel. Nicht immer ist die Zykluszeit der entscheidende Parameter, eine effiziente Materialausnutzung kann höher priorisiert sein. Verschiedene Sensoren sorgen dann für einen stabilen Prozess und korrigieren bei Bedarf die Abläufe und Prozessparameter selbstständig.

Die Steuerungssoftware ist eine Eigenentwicklung von Schmidt & Heinzmann. Sie erst ermöglicht komplexere Bauteile bei gleichzeitig minimiertem Rohstoffeinsatz. „Wir starten mit den CAD-Daten und dann wird der Nutzer Schritt für Schritt durch den Rüst- und Parametrisierprozess geleitet. Das Schöne ist, dass der Nutzer nichts programmieren muss“, erklärt Dr. David Bücheler, Leiter der Prozessabteilung bei Schmidt & Heinzmann.

Der integrierte Produktionsplaner überwacht den gesamten Prozess und passt die Abläufe für Schneiden, Handling und Stacking entlang der vom Nutzer vorgegebenen Randbedingungen an. Nicht immer ist die schnellste Zykluszeit das Ziel. Der digitale Produktionsplaner hat den Vorrat an Fasergewebe an den einzelnen Schneidetischen ebenso im Blick, wie die Zeiten für das Nesting oder Nachfüllen.

Der Roboter holt sich die passenden Zuschnitte in der richtigen Reihenfolge zum Ablegen. Das erhöht die Prozesssicherheit und sorgt für eine gleichbleibende Qualität der Stacks.

Neues Potenzial für Leichtbauteile

Die Produktionszelle bei Spirit Aero Systems produziert Bauteile für den Airbus A320. (Foto:

Schmidt & Heinzmann)

Mit dem Cutting & Stacking Center eröffnet Schmidt & Heinzmann Zulieferbetrieben in den typischen Leichtbau-Anwendungsbranchen wie Automobil und Luftfahrt sowie der Sport- und Freizeitbranche neue Möglichkeiten, wettbewerbsfähige Leichtbauteile herzustellen. Denn durch die Kostenreduktion bei gleichem Gewicht kann dank dieser Anlage die Produktion der Leichtbauteile in Hochpreisländer zurückkehren.

Die Bauteilherstellungskosten sinken im Vergleich zu einer halbautomatisierten Herstellung erheblich. So können etwa 75 % der Personalkosten eingespart werden. Eine Amortisierung der Investition ist laut Hersteller in etwa 18 Monaten möglich. Zudem werden durch die Materialausnutzung Rohstoffressourcen geschont.

Die erste ausgelieferte Zelle dient einem Tier 1 als Laboranlage zur Erforschung der großserienfähigen Herstellung von Faserverbundblattfedern für die Automobilindustrie. Solche Blattfedern aus Faserverbundkunststoff werden schon heute in Sportwagen wie der Chevrolet Corvette oder dem Geländewagen von Volvo XC 90 verbaut. Die zweite ausgelieferte Zelle fertigt seit wenigen Monaten Spoiler für den Airbus A320 durch Spirit Aero Systems.

„Aber auch die Sportartikelbranche mit hoher Varianz der Produkte und gleichzeitig mittleren bis hohen Stückzahlen könnte von einer solchen Produktionszelle durchaus profitieren“, ist sich Dr. David Bücheler sicher. Hier zahlt sich für potenzielle Anwender das flexible und skalierbare Konzept aus.