Die neue AutoCut Pick&Place kombiniert mehrere Prozessschritte bei der Herstellung von Stacks aus SMC oder trockenen Textilhalbzeugen. Die Cube SMC-Linie zur SMC-Halbzeugfertigung bringt ein verbessertes Design sowie neue Steuerungs- und Sensortechnik mit.

Seine neue Technik für die automatisierte Herstellung von Bauteilen, als auch für die SMC-Halbzeugfertigung präsentiert Schmidt & Heinzmann, Bruchsal, auf der morgen beginnenden Leitmesse für Faserverbundwerkstoffe JEC World in Paris.

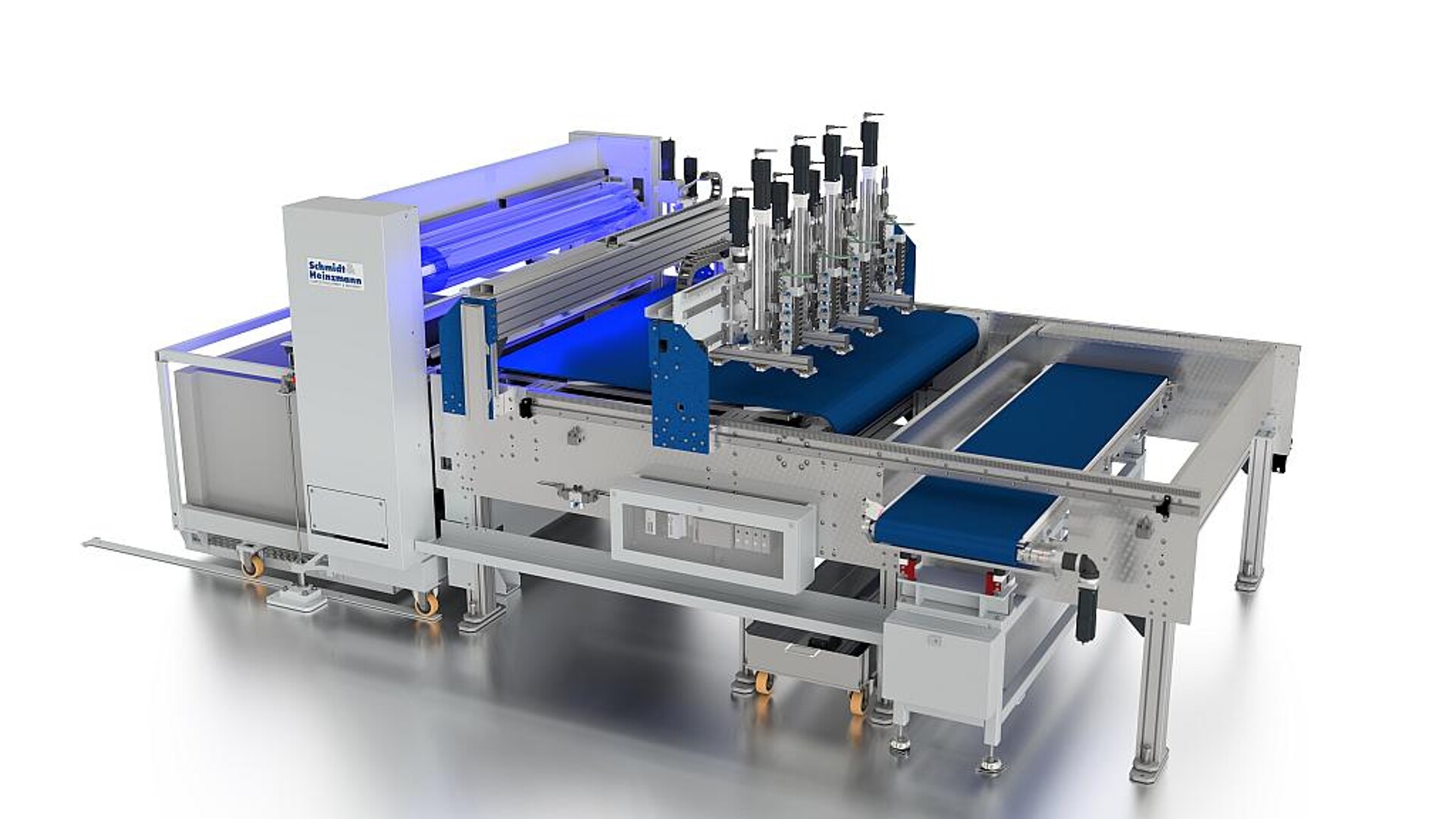

Mit der neuen AutoCut Pick&Place können Stacks jetzt effizienter hergestellt werden. (Foto: Schmidt & Heinzmann)

Mit der kompakten AutoCut Pick&Place hat Schmidt & Heinzmann das automatisierte Schneiden, Stapeln und Wiegen von SMC-Materialien sowie trockenen Textilhalbzeugen neu konzipiert. Neben bekannten Features der AutoCut wie einfache Programmierung durch generische Software, verschiedenen Schneidtechnologien für unterschiedliche Materialien sowie automatische Kompensationsfunktion für korrekte Stapelgewichte bietet das neue Modell nun auf geringer Stellfläche zusätzlich die Möglichkeit, erstellte Zuschnitte direkt auf der AutoCut zu Stapeln und zu Wiegen. Die Stapelbildung übernimmt in diesem Fall ein integriertes Portalsystem mit Multifunktionsgreifer. Im Vergleich zum konventionellen Maschinenkonzept kann somit ein Handlingsroboter eingespart werden.

Das Design von SMC-Linien hat sich seit den 1960er Jahren kaum verändert. Daher ist es nicht verwunderlich, dass das aktuelle Maschinenkonzept ausschließlich auf die Bedürfnisse bei der SMC-Materialherstellung ausgelegt ist. Themen wie Senkung von Emissionen oder Ergonomie am Arbeitsplatz spielten bisher eine untergeordnetere Rolle. Mit dem angepassten Layout der Cube hat Schmidt & Heinzmann ein neues Maschinenkonzept entwickelt, das mit seiner kompakten Bauweise hohe Produktionsansprüche erfüllt und gleichzeitig die aktuellen und zukünftigen Anforderungen an eine moderne Arbeitsumgebung berücksichtigt. Mit dem neuen Steuerungs- und Sensorkonzept zur Erfassung, Analyse und Speicherung von Produktionsdaten bringt die Cube die SMC-Herstellung ins digitale Zeitalter.

Das neue Maschinenkonzept der Cube berücksichtigt aktuelle und zukünftige Anforderungen an eine moderne Arbeitsumgebung. (Foto: Schmidt & Heinzmann)

Zu den Vorteilen gehören die Echtzeitanalyse und Aufzeichnung aller Prozessdaten für jeden einzelnen Zentimeter Material, das Spulengatter mit verbesserter Rovingspannung für fehlerfreie Serienfertigung, ein neues Entlüftungskonzept für verringerte Lufteinschlüsse, die ergonomische Bedienbarkeit der wesentlichen Maschinenelemente, die dezentrale Steuerungstechnik ohne externen Schaltschrank, das kompakte Design mit reduzierter Stellfläche von bis zu 50 % sowie ein eingehaustes System für eine sauberere und weniger belastete Produktionsumgebung.