Die Roth Plastic Technology in Wolfgruben ist ein Unternehmen der Roth Industries GmbH & Co. KG und fertigt als Full-Service-Supplier Kunststoffkomponenten im Spritzgießverfahren. Der anhaltende Wachstumskurs stellte das Unternehmen vor […]

Die Roth Plastic Technology in Wolfgruben ist ein Unternehmen der Roth Industries GmbH & Co. KG und fertigt als Full-Service-Supplier Kunststoffkomponenten im Spritzgießverfahren. Der anhaltende Wachstumskurs stellte das Unternehmen vor die große Herausforderung, die erforderlichen Produktions- und Lagerkapazitäten bedarfsgerecht zu erweitern. Daher beauftragte Roth die Munschek Process Consulting aus Wenden mit einer ganzheitlichen Werksrahmenplanung für den Unternehmensstandort in Wolfsgruben.

Langfristiges Entwicklungskonzept bietet Flexibilität und Planungssicherheit

Der Planungsauftrag für Munschek beinhaltete die ideale Entwicklung des Standorts von der Ist-Situation bis hin zu einem Maximalszenario, inklusive der Prüfung einer stufenweisen und effizienten Umsetzbarkeit im laufenden Betrieb. Hierbei standen insbesondere die Materialflussanalyse und die Flächenbedarfskalkulation für die einzelnen Ausbauschritte im Vordergrund. Ausgehend von einer detaillierten Aufnahme der Ist-Situation wurden Potenziale und zukünftig zu erfüllende Anforderungen an das Werk ermittelt.

In einer Layoutplanung erfolgte die materialflussgerechte Restrukturierung der Funktionsbereiche, welche kurze Wege, klare Strukturen und somit eine hohe Transparenz der Fabrikabläufe sicherstellt.

Das entwickelte Gesamtkonzept ermöglicht eine bedarfs- und materialflussgerechte Kapazitätserweiterung am Standort, wodurch Roth jederzeit in der Lage ist, flexibel auf neue Marktentwicklungen zu reagieren. Zudem können die geplanten Erweiterungsschritte ohne Eingriffe in den laufenden Produktionsbetrieb realisiert werden, wodurch ein hoher Lieferservicegrad sichergestellt wird.

Erste Werkserweiterungsmaßnahmen bereits erfolgreich umgesetzt

Im Mai 2016 startete Roth mit dem Neubau eines 3.650 m² großen Logistikzentrum, dessen Planung ebenfalls durch Munschek Process Consulting erfolgte. Wesentliche Bestandteile der Lagersystemplanung waren die Kapazitätsanalyse, die Prognose der Bedarfsentwicklung, die Auslegung der Kommissionier- und Lagersysteme, der Konzeptvergleich inklusive Bewertung verschiedener Lagersysteme, sowie die Auswahl und die anschließende Feinplanung der Vorzugsvariante. Bereits im Dezember 2016 erfolgte die Schlüsselübergabe für das neue Logistikzentrum.

Die umgesetzte Variante bietet neben der erforderlichen Kapazitätserweiterung für das angestrebte Umsatzwachstum ein hohes Maß an Flexibilität. Zum einen wird eine witterungsunabhängige Be- und Entladung unter einem freitragenden Vordach ermöglicht. Zum anderen sorgen innenliegende Ladebuchten für kurze Verladungswege der „Highrunner-Artikel“, welche direkt nach dem Herstellungsprozess verladen werden. Eine kombinierte Lagertechnik aus manuellen und automatischen Systemen sorgt für eine hohe Produktivität und Wirtschaftlichkeit. Die frei gewordenen Produktionsflächen werden wie in der Werksrahmenplanung vorgesehen, bereits wertschöpfend durch neu angeschaffte Spritzgussmaschinen genutzt.

Umsetzung des Planungsgedanken „form follows function“

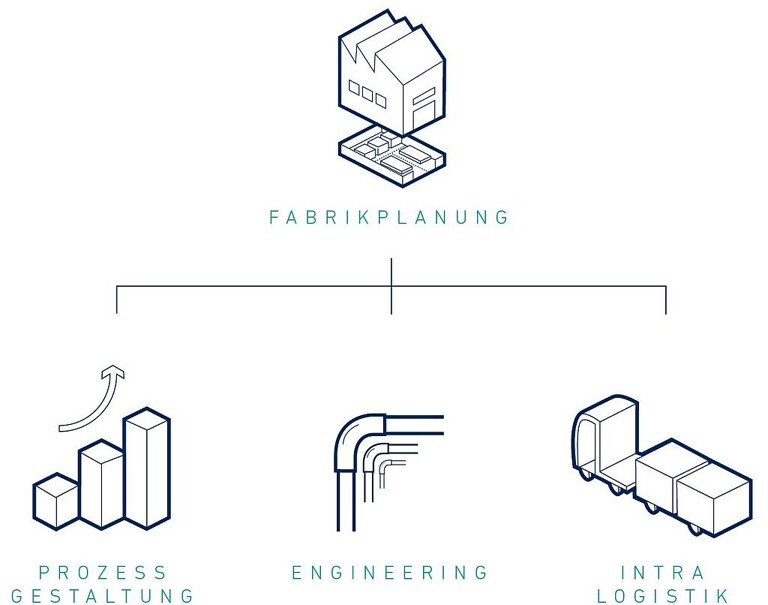

Als kompetenter Partner für Fabrikplanungen sorgt MPC für eine professionelle und

wirtschaftliche Gestaltung Ihrer Prozesse, des Engineerings und der Intralogistik. (Abb.: MPC Munschek Process Consulting)

Eine ganzheitliche, langfristige und nachhaltige Planung, bei der die Funktion im Vordergrund steht, ist ausschlaggebend für ein zukunftsfähiges Entwicklungskonzept eines Unternehmens. Die gemeinsame Arbeit von Munschek Process Consulting und Roth ist ein gutes Beispiel hierfür. Die zunächst durchgeführte Werksrahmenplanung bildete die Grundlage für eine optimale und reibungslose Integration des neuen Logistikzentrums in die bestehende Werksstruktur. Darüber hinaus steht ein Entwicklungskonzept, welches die Gegebenheiten am Standort optimal berücksichtigt und sich zudem flexibel und skalierbar erweitern lässt.