Ein hoher Prozessintegrationsgrad und die vollständige Automatisierung sind bei der Produktion von Sicherungskästen für landwirtschaftliche Nutzfahrzeuge gefordert. Um die 18 verschiedenen Varianten effektiv zu fertigen, haben Wittmann und Maier eine flexible Produktionszelle installiert.

Geht es um Technologiekompetenz, hat Reinert Kunststofftechnik, Bissingen, die Nase vorn. Vom Mehrkomponentenspritzgießen über Gasinjektion, verschiedene Einlegetechniken und Reinraumproduktion bis zur Verarbeitung von Organoblechen für Leichtbauteile kann der Kunststoffverarbeiter mit Fokus auf die Automobilindustrie mit einem beachtlichen Leistungsspektrum aufwarten. „Oft sind wir auch als Entwicklungspartner gefragt, vor allem dann, wenn es kniffelig wird“, sagt Reinert-Geschäftsführer Jürgen Hahn.

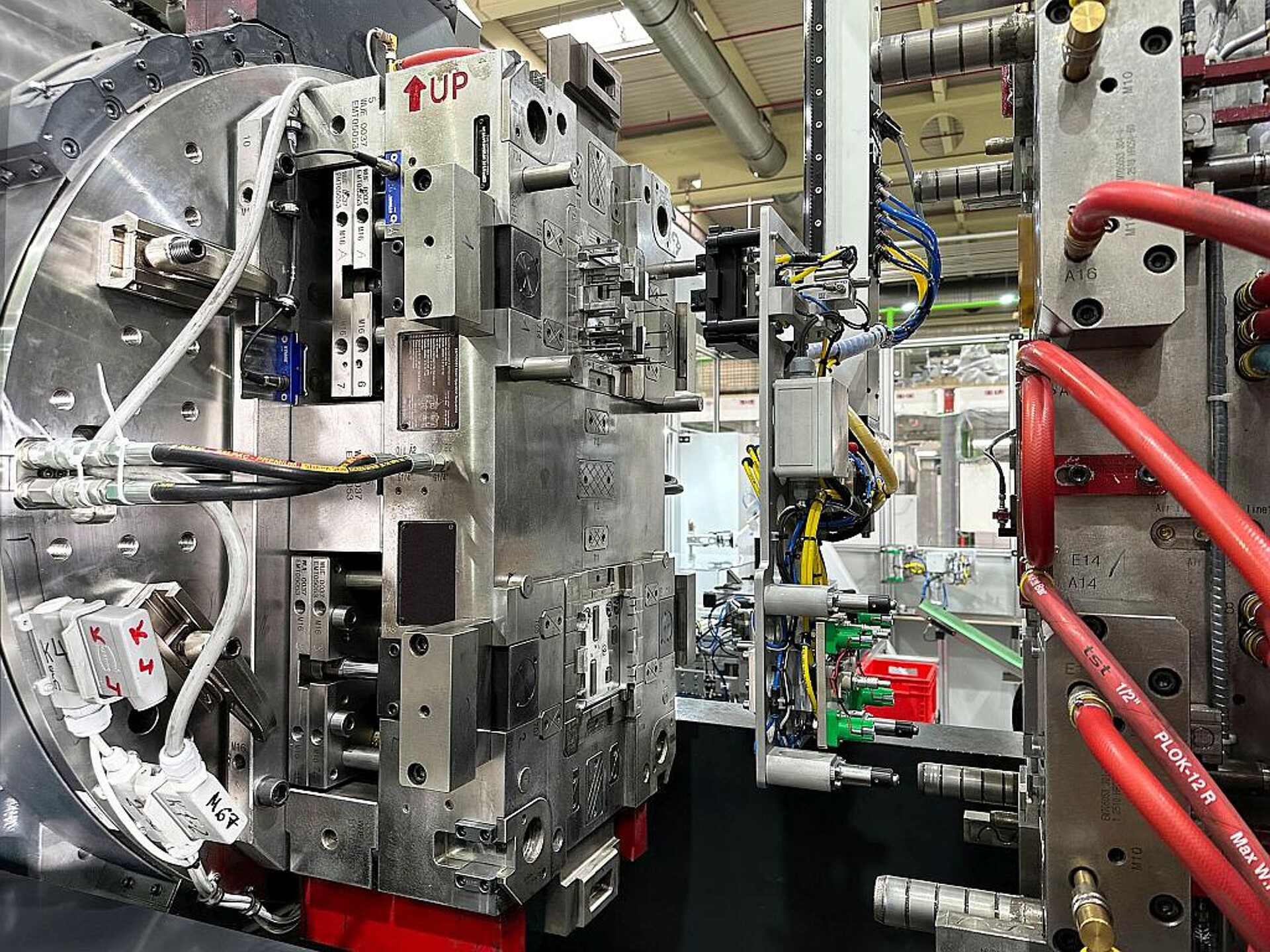

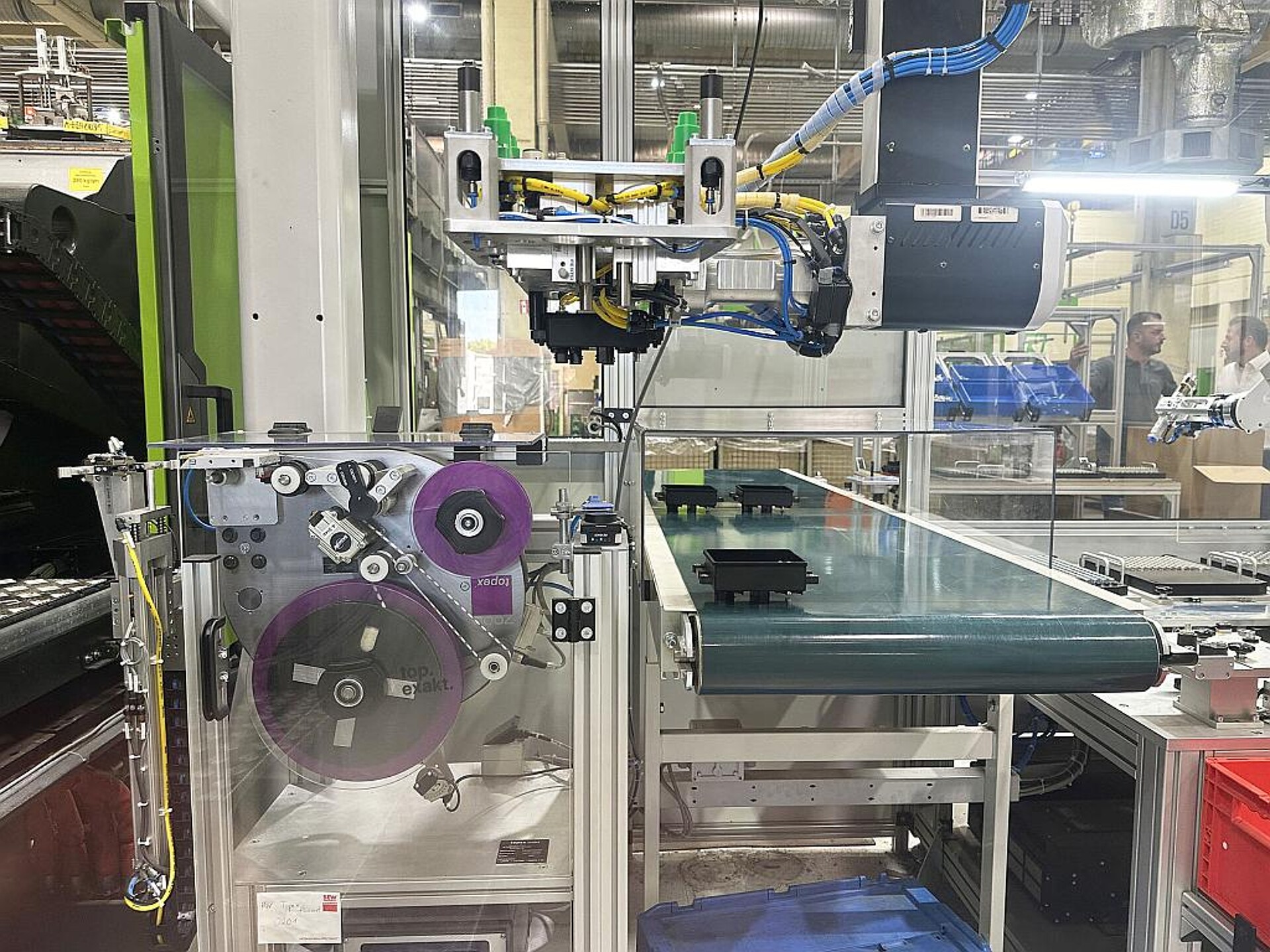

Der Linearroboter W832 pro von Wittmann ist das Bindeglied zwischen der Spritzgießverarbeitung und den nachfolgenden Arbeitsschritten. (Foto: Wittmann)

Anspruchsvoll ist bspw. die Herstellung von Sicherungskästen für landwirtschaftliche Nutzfahrzeuge, bestehend aus zwei ineinandergeklipsten schwarzen Boxen mit Dichtung, zahlreichen Buchsen und Schrauben sowie seitlichen roten Klammern, die nach der Elektromontage die Abdeckung halten. „Bis auf die roten Klammern kommen die beiden Boxen jeweils samt Dichtung und Metalleinlegern als fertige Baugruppen aus der Spritzgießmaschine“, erklärt Christoph Klement, stellvertretender Leiter des Projektmanagements bei Reinert, nicht ohne Stolz. „Dieses Projekt ist für unser Unternehmen wirklich ein Meilenstein.“

18 Varianten und weitere Produkte im schnellen Wechsel

Die Herausforderung des Projekts bestand nicht allein im hohen Kostendruck, der im Bereich Automobil längst keine Besonderheit mehr ist. Vielmehr ging es darum, niedrigste Stückkosten mit einer sehr hohen Flexibilität der Produktionszelle zu vereinen. Denn die Sicherungsboxen werden von Reinert in 18 verschiedenen Varianten produziert. Außerdem soll die hochautomatisierte Produktionszelle mit weiteren Produkten ausgelastet werden können.

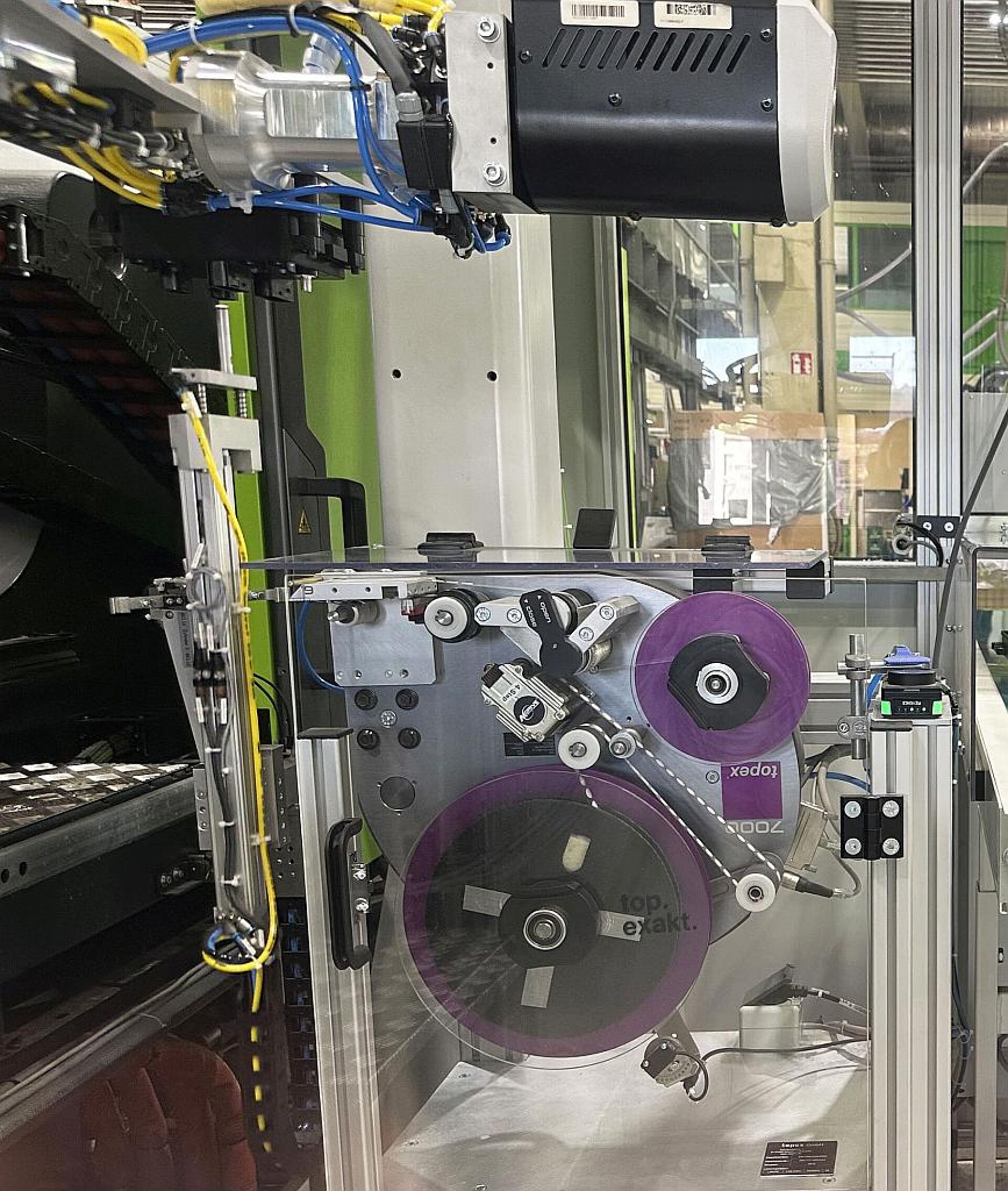

Während der Vorserie werden die Einlegeteile noch manuell zugeführt. Für den Einsatz von Rütteltöpfen, Bunkern und Vereinzelern ist alles vorbereitet. (Foto: Wittmann)

„Das ist der Trend“, betont Alen Cevra, Geschäftsführer der Maier Maschinen- und Werkzeugbau GmbH aus Markgröningen, die für die Entwicklung des integrierten Produktionsprozesses und der dazugehörigen Automatisierung verantwortlich zeichnet. „Gerade hier in Deutschland haben wir es immer öfter mit einer hohen Produktvarianz und entsprechend kleinen Losgrößen zu tun. Das erfordert einfache und schnelle Rüstprozesse und setzt voraus, dass sich die Komponenten der Produktionszelle immer wieder flexibel an neue Anforderungen anpassen lassen.“

Maier hat sich auf die Entwicklung, Konstruktion und Fertigung anspruchsvoller Sondermaschinen und Automatisierungslösungen spezialisiert. Schon seit vielen Jahren unterstützt Maier den Spritzgießverarbeiter Reinert, wenn es darum geht, Produktionsanlagen für äußerst komplexe Bauteile zu entwickeln. „Christoph Klement kam mit einer CAD-Zeichnung des Bauteils zu uns“, sagt Cevra. Weniger als ein Jahr später wurde die hochautomatisierte Produktionszelle abgenommen. Ein Erfolg, der auf dem sehr guten Teamwork aller beteiligten Unternehmen basiert. „Der Schlüssel liegt in der Kommunikation. Wir können offen miteinander reden, auch wenn es mal knirscht und wir alle wissen, dass wir uns aufeinander verlassen können“, betont Andreas Schramm, Geschäftsführer von Wittmann Battenfeld Deutschland, Stuttgart, dem dritten Projektpartner im Bunde. Wittmann lieferte einen großen Linearroboter vom Typ W832 pro, der für das Handling der Einlege- und Fertigteile verantwortlich ist und damit das Bindeglied zwischen der Spritzgießverarbeitung und den nachfolgenden Prozessschritten bildet.

Linearroboter meistert Vielzahl an Aufgaben

Trotz der umfangreichen Automatisierung beginnt der Produktionsprozess zum jetzigen Zeitpunkt – das Projekt befindet sich noch in der Vorserie – mit einer manuellen Tätigkeit. Die Einlegeteile müssen in auswechselbare Trays einsortiert werden. Drei unterschiedliche Einlegeteile gibt es, die je nach Sicherungskastenvariante in unterschiedlicher Anzahl benötigt werden. Entsprechend gibt es drei Wechseltrays, die nach dem Bestücken in eine Schublade zur Übergabe in die Produktionszelle eingesetzt werden. Von da an übernehmen die Roboter. Zunächst ein kleiner Sechsachsroboter, dessen Aufgabe es ist, die Buchsen und Schrauben für jeweils eine Sicherungsbox im vorgegebenen Rastermaß bereitzustellen. Der Roboter W832 pro nimmt die Einlegeteile auf und platziert sie im Drehtellerwerkzeug der Spritzgießmaschine in der unteren Kavität. Unmittelbar danach nimmt sich der Greifer aus der oberen Kavität das fertige Spritzgießteil aus dem vorherigen Zyklus. Im 1+1-fach-Werkzeug wird zunächst der Grundkörper ausgeformt. Die Hartkomponente ist ein glasfaserverstärktes, flammgeschütztes Polyamid. Nach der Werkzeugdrehung wird die zweite Komponente direkt angespritzt, ein TPE, das die Dichtung am oberen Rand der Sicherungsbox ergibt. Zeitgleich entsteht in der unteren Werkzeugposition das nächste Grundelement.

Der Wittmann-Roboter arbeitet mit verschiedenen Greifern, um 18 Produktvarianten flexibel zu unterstützen. (Foto: Wittmann)

Parallel zum Spritzgießprozess meistert der W832 pro eine Montageaufgabe und eine umfangreiche Qualitätskontrolle. Von der Spritzgießmaschine aus führt der Roboter das Bauteil zunächst zur Montagestation. Auf dem Boden der schwarzen Sicherungsbox befinden sich bei der Modellvariante, die am Tag unseres Besuchs vom Band läuft, vier feine Löcher. Diese dienen später – eingebaut im Fahrzeug – der Entlüftung und werden mit einer Silikonmembran abgedeckt. Hierfür hält der Roboter die Box in der Waagerechten über die Montagestation, damit der hochfahrende Stempel die Dichtung passgenau einsetzen kann.

Für die 100-Prozent-Qualitätskontrolle hat Maier direkt neben der Montagestation eine Kameralösung installiert. Der Roboter muss das Bauteil nur 20 cm weiter nach rechts bewegen. Hier zeigen die Servodrehachsen des W832 nun ihre Leistungsstärke, denn es gilt, in schneller Folge drei verschiedene kritische Stellen im Bauteil der Kamera zu präsentieren. Erstens die soeben montierte Silikonmembran. Geprüft wird, ob die Membran richtig sitzt und ob die darunter liegenden Löcher, die jeweils einen Durchmesser von lediglich 1 mm haben, auch wirklich alle durchgängig sind. Um einwandfreie Bilder auswerten zu können, schaltet sich an dieser Stelle die auf dem Greifer montierte LED-Kamera ein. Nach der Prüfung des Entlüftungsventils schwenkt der Roboter das Bauteil, um der Kamera freien Blick auf die TPE-Dichtung zu gewähren. Im Fokus steht genau der Bereich der Dichtung, der sich ein Stück weit tiefer in die Hartkomponente erstreckt. „Ist dieser Bereich vollständig gefüllt, passt auch der Rest der Dichtung“, sagt Fabio D’Amato, Betriebsleiter von Maier. Abschließend wird die Steckerkodierung geprüft. Meldet die Bildverarbeitung drei Mal okay, legt der W832 pro die Sicherungsbox auf dem Austaktband ab, um unmittelbar danach für den nächsten Zyklus einen neuen Satz Einlegeteile aufzunehmen.

Mit Hilfe eines in der Senkrechten beweglichen Stempels werden Silikonmembrane auf der Bauteilunterseite platziert. (Foto: Wittmann)

Echtzeitkommunikation über Herstellergrenzen hinweg

Um sehr schnell von einer Sicherungsboxvariante auf eine andere wechseln zu können, gibt es nicht 18 Werkzeuge, sondern verschiedene Werkzeugeinsätze und mehrere Greifer. In den Greifern steckt besonders viel Abstimmungsarbeit. Wo sollen die Ventile platziert und wie die Energieketten geführt werden, damit das End-of-arm-Tooling in kürzester Zeit das Bauteil drehen kann? Und wie lässt sich Gewicht einsparen? – Das Projektteam hat wirklich jedes Detail angeschaut und alle Effizienzpotenziale genutzt.

Je leichter der Roboterarm, desto mehr Spielraum ergibt sich für das Gewicht des Greifers und der zu bewegenden Bauteile. Außerdem zahlt ein niedriges Gewicht direkt auf die Energieeffizienz ein – ein Thema, das den Entscheidern bei Reinert besonders am Herzen liegt. Sie freuen sich, dass der Linearroboter mit einem nachhaltigen Feature ausgerüstet ist. So variiert der Roboter dank EcoMode seine Bewegungsgeschwindigkeit, wobei die Spritzgießmaschine mit der Zykluszeit den Takt vorgibt. Dieses Zeitfenster nutzt der Roboter vollständig aus. Meistens bewegt er sich also langsamer als technisch möglich. Das spart Energie und schont zugleich die Mechanik, was für eine lange Roboterstandzeit sorgt.

Zwischen Montagestation und Austaktband befindet sich die Kamera für die vollautomatische 100-Prozent-Qualitätskontrolle. (Foto: Wittmann)

Damit alle Komponenten in der Produktionszelle – das heißt die Spritzgießmaschine, die zwei Roboter, das Montagesystem und die Bildverarbeitung –, die alle von unterschiedlichen Herstellern kommen und alle eine eigene Steuerung haben, miteinander kommunizieren, sind sie über Profinet vernetzt. Der für die Echtzeitkommunikation ausgelegte Industrial-Ethernet-Standard stellt einen reibungslosen Prozessablauf sicher und vereinfacht den Produktionsanlauf nach dem Rüsten. Bevor die zentrale Steuerungseinheit an der Automatisierungszelle den Produktionsprozess startet, prüft sie, ob an der Spritzgießmaschine und am Linearroboter das richtige Programm eingestellt ist. Außerdem ermöglicht die Vernetzung die schnelle Fernwartung im Störungsfall. Die Experten von Maier können sich von extern auf die Zelle aufschalten, die Steuerung aller Einzelkomponenten kontrollieren und auf die Kamerabilder aus der Qualitätssicherung zugreifen. „Wittmann ist der ideale Integrationspartner“, sagt D’Amato. „So viel Flexibilität und Offenheit bieten nicht alle Roboter.“

Einfache Bedienung ist das A und O

Wittmann war im Hause Reinert schon lange vor dem Steuerungskastenprojekt bestens bekannt. Im Werk Bissingen sind zahlreiche weitere Wittmann-Roboter im Einsatz, und auch in den anderen beiden Werken von Reinert in Tschechien und Rumänien wird mit Produkten von Wittmann gearbeitet. „Unsere Produktionsmitarbeiterinnen und Mitarbeiter sind superfit und vertraut mit der Programmierung und Bedienung der Wittmann-Roboter“, sagt Klement. „Das liegt vor allem an der einfachen Bedienbarkeit und der Kontinuität in der Bedienlogik über viele Robotergenerationen hinweg.“

Zu Projektbeginn war kurzzeitig ein Knickarmroboter für die Einlege-, Entnahme-, Montage- und Prüfaufgaben im Gespräch. Doch Reinert hat sich bewusst gegen diesen Vorschlag entschieden. „Ich sage immer, es soll so einfach wie möglich sein“, so Jürgen Hahn. „Das minimiert das Fehlerrisiko, und unsere Maschinenbediener sind mit viel Motivation bei der Sache.“ Außerdem weiß der Geschäftsführer um die weiteren Vorteile von Wittmann: „Die Roboter sind robust und langlebig, und wir bekommen einen tollen Service.“

Auf Wachstum ausgelegt

Schöpfen gemeinsam alle Effizienzpotenziale aus (v. l.): Alen Cevra von Maier, Andreas Schramm von Wittmann Battenfeld Deutschland, Anlagenbediener Robil Gün, Christoph Klement und Jürgen Hahn von Reinert sowie Fabio D’Amato von Maier. (Foto: Wittmann)

In enger Teamarbeit haben Reinert, Maier und Wittmann die Automatisierung des Gesamtprozesses auf maximale Effizienz und Flexibilität getrimmt. Programmierer und Softwareexperten von Wittmann waren mit an Bord. „Wenn es etwas umzuprogrammieren gab, genügte ein Anruf und sofort ging es weiter“, so D’Amato.

Ausgelegt ist die Produktionszelle auf die Produktion von bis zu 400.000 Baugruppen pro Jahr. In der Vorserie werden zunächst 50.000 Sicherungskästen für die landwirtschaftlichen Nutzfahrzeuge hergestellt. Wie schnell die Stückzahlen steigen werden, ist nicht absehbar. Zunächst soll die Produktionszelle mit anderen, ähnlich anspruchsvollen Bauteilen ausgelastet werden. „Das Grundkonzept der Produktionszelle hält uns alle Möglichkeiten offen“, sagt Christoph Klement. Sobald es mit den Sicherungskästen richtig losgeht, lassen sich die manuell zu bestückenden Trays sehr einfach durch Rütteltöpfe, Bunker und Vereinzeler ersetzen. Dann kann die Anlage bis zu acht Stunden am Stück autonom produzieren.

www.reinert-group.com

www.maier-maschinenbau.de

www.wittmann-group.com