In Kooperation mit dem Entwicklungspartner und Lichtspezialisten Lightworks hat Reichle Lichtauskoppeloptiken entwickelt, die so filigran und präzise sind, dass sie auf transparentem Kunststoff im Kaltzustand nahezu unsichtbar sind und im beleuchteten Zustand einen homogenen Flächenlichtleiter abbilden.

Bis heute zeichnen sich Lichtanwendungen, insbesondere im Automotive Bereich, durch ein Zusammenspiel verschiedener Licht-, Diffusor- und Bauteilelemente aus – spektakuläre Lichtszenarien an einer Stelle, versteckte Strukturen oder Logos an anderen. Die Technologien, die bestimmte Oberflächen unter sich verbergen, werden immer komplexer. Doch was, wenn alles was bleibt, eine einzige transparente Fläche ist? Wenn keine Möglichkeit mehr besteht, die einzelnen ineinandergreifenden Elemente hinter Bauteilen zu verstecken?

Mit der Beantwortung dieser Frage haben sich die Lightworks GmbH, Holzkirchen, und das Reichle Technologiezentrum GmbH, Bissingen/Teck, beschäftigt und neue Möglichkeiten von Flächenlichtleitern auf transparenten Oberflächen entwickelt. Was im Kaltzustand wie eine simple glasartige Kunststoffplatte scheint, bringt nach seitlicher Lichteinkopplung im Warmzustand homogen leuchtende Strukturen hervor und eröffnet damit neue Möglichkeiten im Bereich der Beleuchtung sowohl für Interieur als auch Exterieur.

Die größte Herausforderung bei der Umsetzung dieses Projekts: Die Optiken müssen im unbeleuchteten Zustand nahezu unsichtbar sein und im beleuchteten so hell und homogen wie möglich. Dafür haben die beiden Entwicklungspartner in den vergangenen Monaten in engem Austausch daran gearbeitet, Millionen Optikelemente zu simulieren, zu berechnen und anschließend durch Lasertechnologie zu lasertexturieren. Alternative Herstellverfahren wie Fräsen, Erodieren oder Ähnliche kommen dabei bereits an ihre Grenzen und scheiden aufgrund dessen als potenzielle Fertigungstechnologien aus.

Die optischen Elemente in der transparenten Kunststofffläche sind im Kaltzustand nahezu unsichtbar (l.) und erscheinen erst bei Beleuchtung (r.). (Foto: Reichle)

Nach etlichen Parameterstudien, Materialtests, Lichtsimulationen, optischen und speziellen Vermessungen im Lichtlabor von Lightworks konnten die Optikelemente schließlich so ausgelegt werden, dass keine Streuscheiben oder Diffusoren mehr benötigt werden. Stattdessen wird durch die spezielle Auslegung der Optiken selbst eine homogene Lichtverteilung für einen gesteuerten Helligkeitsverlauf ohne Fehlerbilder wie Hotspots oder dunkle Bereiche sichergestellt. Durch die geringe Größe der Strukturen können außerdem Design und Auskopplung zeitgleich erzeugt werden. Auf diese Weise können Logos, Symbole, Texte, Grafiken und vieles mehr in transparente Kunststoffflächen eingebracht werden, die im Kaltzustand nahezu unsichtbar sind und erst im Warmzustand erscheinen. Dabei sind selbst zusammenhängende Flächen als vollflächige Lichtleiter möglich.

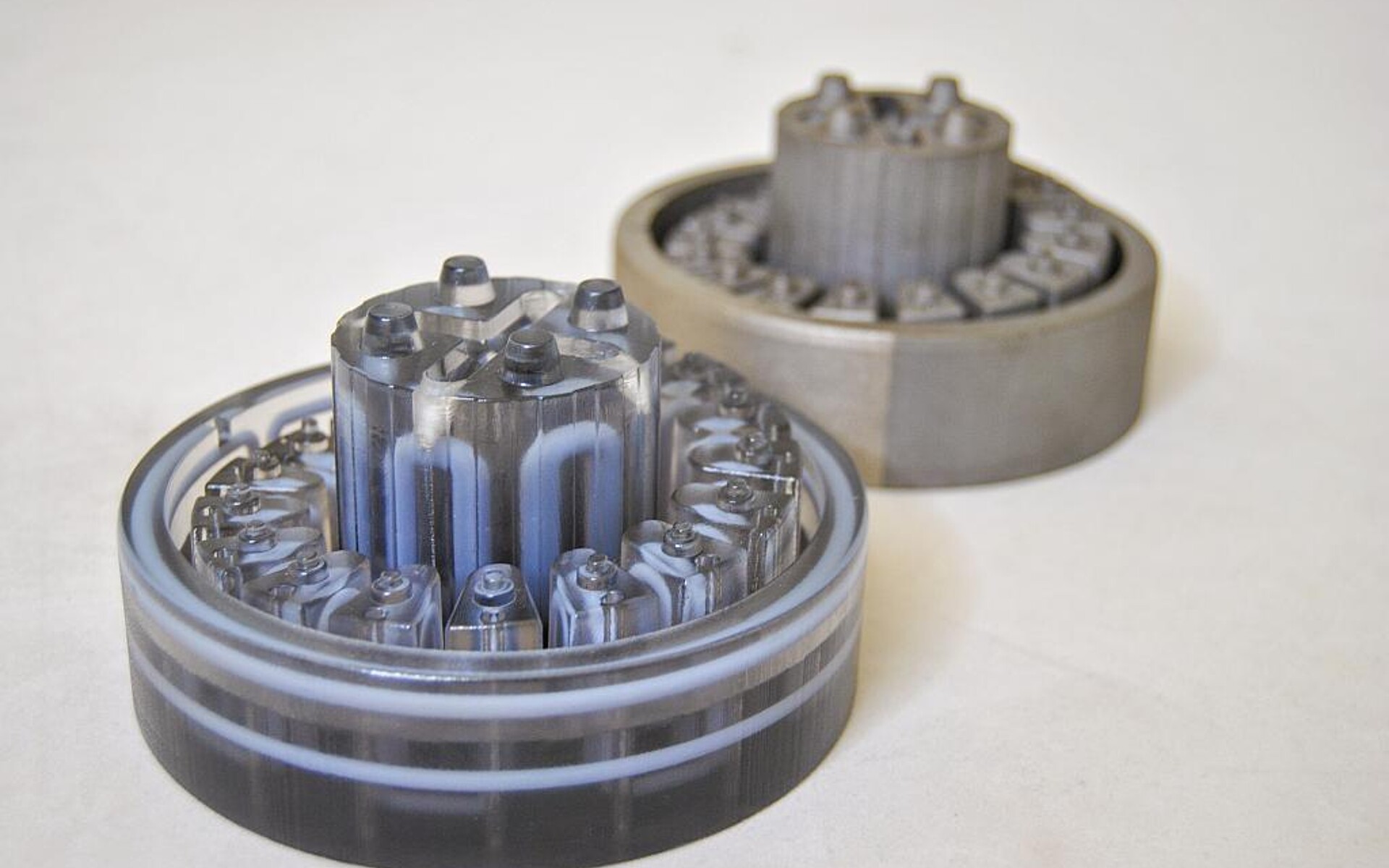

Unter Berücksichtigung spezieller Werkzeugtemperierungen, um die hochpräzisen Optikelemente abformen zu können, kann das Konzept sowohl für Individualisierungen oder Prototypen direkt in transparente Kunststoffteile integriert werden als auch für Großserien in Spritzgießformen und Werkzeuge umgesetzt werden.

Anwendung findet diese Neuinterpretation von Strukturen nicht nur als Flächenlichtleiter, sondern auch als funktionelle Optik unter anderem in Abdeckscheiben und Dickwandoptiken für Frontscheinwerfer, Heckleuchten, transparenten Bauteilen für Front- und Heckbeleuchtung, Glas- und Kunststoffscheiben, Dekorleisten/-elementen und vielem mehr. Doch auch im Interieur kann die Technologie in Bauteilen wie Wählhebel, Lenkräder, Displays und Tasten eingebracht werden. Dabei gehen die Möglichkeiten über den Automotive-Bereich hinaus und reichen bis hin zu Flugzeugkabinen, Wohnhäusern, Trennscheiben und Elektrogeräten.

Lightworks und das Reichle Technologiezentrum treten beim Entwicklungsprojekt Hyperion als Gesamtdienstleister auf. Sie entwickeln gemeinsam das Konzept und übernehmen neben der Simulation und der Auslegung des Lichtsystems auch die spezielle Laserbearbeitung und Hochglanzpolitur der verwendeten Werkzeuge.