2014 stand für die US-amerikanische Reduction Engineering Gruppe, Anbieter von Strang-Granulier- und Pulverisierungstechnik für Kunststoff, im Zeichen des Ausbaus des globalen Niederlassungs- und Service-Netzwerks. Damit sind die technischen Voraussetzungen gegeben, […]

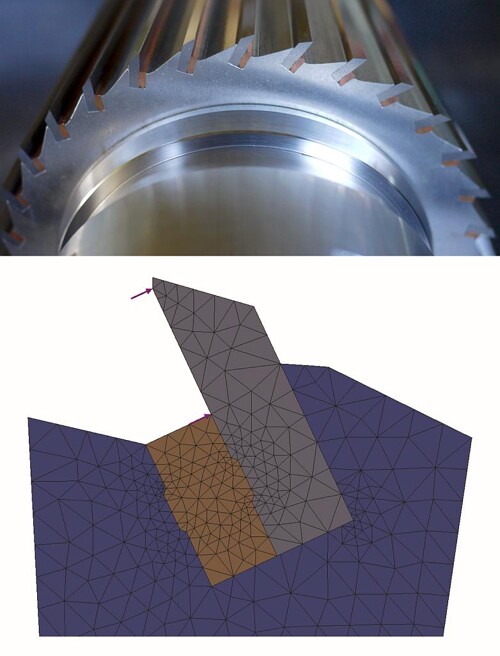

Die Rotoren sind modular und mit einem neuen Befestigungssystem für die Schneidleisten ausgeführt. (Foto: RE-Scheer)

2014 stand für die US-amerikanische Reduction Engineering Gruppe, Anbieter von Strang-Granulier- und Pulverisierungstechnik für Kunststoff, im Zeichen des Ausbaus des globalen Niederlassungs- und Service-Netzwerks. Damit sind die technischen Voraussetzungen gegeben, um Granuliertechnik-Komponenten, die bisher nur in den USA und Asien angeboten wurden und dort ihre Bewährungsprobe bestanden haben, nun auch in Europa anzubieten.

Dazu zählt vor allem das unter dem Produktnamen Slyder eingeführte Schneidrotor-System für Granulieranlagen. Dessen zentrales Merkmal ist ein seit bereits acht Jahren im Industrieeinsatz bewährtes Befestigungsprinzip für die Schneidleisten. Es ermöglicht einen kostengünstigeren Austausch von Verschleißteilen und damit niedrigere Life-time-Kosten für Schneidrotoren aller Größen. Das Slyder-Prinzip ist universell anwendbar und daher nicht nur auf Reduction Engineering-Granulatoren beschränkt. In Form von technisch abgestimmten Nachrüstsätzen können die Betriebskostenvorteile auch für Anlagen anderer Hersteller zugänglich gemacht werden.

Das Slyder-System im Detail

Zur Befestigung der Schneidleisten dient eine Profilleiste, mit der eine formschlüssige Verbindung zwischen dem Rotorkörper und der auswechselbaren Schneidleiste hergestellt wird. (Foto: RE-Scheer)

Schneidrotoren bestehen im Wesentlichen aus einem walzenförmigen Grundkörper auf einer Rotationsachse, in dem Nuten zur Aufnahme von auswechselbaren Schneidleisten eingelassen sind. Diese Schneidleisten sind im üblicherweise einteiligen Rotorkörper ebenso einteilig über die ganze Länge durch Löten oder Schraubensicherungen befestigt. Beim System von Reduction Engineering sind die Schneidrotoren mehrteilig ausgeführt und bestehen aus 100 mm breiten Segmenten mit 200 mm Durchmesser, die im Standard 32 Schneidleisten besitzen. Dem entsprechend sind die modular aufgebauten Rotoren für die gängigen Arbeitsbreiten von 100 bis 1.000 mm lieferbar. Daraus abgeleitet wird jeder Rotormodul mit 32 Schneidleisten mit 100 mm Länge bestückt.

Formschlüssige Befestigung

Die entscheidende Innovation der Reduction-Engineering-Rotoren ist aber nicht ihre modulare Ausführung, sondern das Befestigungssystem für die Schneidleisten. Es ist ein formschlüssiges System, bei dem eine Kupfer-Profilleiste über zwei integrierte Schlüsselprofile den Formschluss zwischen dem Rotorkörper und der Schneidleiste herstellt. Die so über die gesamte Schneidleistenlänge hergestellte Verzahnung garantiert bei allen Betriebsbedingungen einen festen Sitz der Schneidleisten, auch bei kapitalen Schadensereignissen.

Die formschlüssige Verbindung zwischen Rotorkörper und Schneidleisten ist auch durch kapitale Schadensfälle nicht lösbar, wie sie beispielsweise durch metallische Fremdkörper ausgelöst werden können. (Foto: RE-Scheer)

Der Vorteil des Konzepts ist, dass bei Verschleiß oder Beschädigung die Schneidkanten nicht über die gesamte Rotorbreite getauscht werden müssen, sondern nur in den jeweils betroffenen Segmenten. Dazu werden in den Reduction Engineering-Service-Zentren nach der Demontage des Rotor-Module die betroffenen Schneidleisten durch Auspressen der Kupferleiste und anschließendem Einsetzen von Neuteilen getauscht (Abb.4). Da das Ein- und Auspressen, anders als die Lötbefestigung, keine Hitzeeinwirkung auf den Rotor nach sich zieht, besteht keine Verzugsgefahr. Das Pressverfahren eignet sich auch zum Austausch von nur einer Schneide, ohne dabei benachbarte Schneiden in Mitleidenschaft zu ziehen. Nach dem Schneidleistentausch, der Re-Montage der Rotorsegmente zum Gesamtrotor und dem anschließenden Rundschleifen ist wieder Einsatzbereitschaft gegeben.

In den Service-Centers von Reduction Engineering stehen spezielle Vorrichtungen zum Schneidleistenwechsel zur Verfügung, hier demonstriert durch den Erfinder des Systems Jerry Lee. (Foto: RE-Scheer)

Die wirtschaftlichen Vorteile

Der schlanke Arbeitsprozess für den Austausch der Schneidleisten schlägt sich in vergleichsweise niedrigeren Life-time-Kosten nieder. So stehen laut Hersteller einer um rund 15 % höheren Anfangsinvestition Servicekosten von nur 40 bis 50 %, jeweils im Vergleich zu einem einteiligen Rotor in Lötausführung gegenüber. Zudem beansprucht der hitzelose Schneidleistentausch die Rotorsegmente weniger, wodurch keine Gefahr des Verzugs besteht und sich dadurch die Nutzungsdauer tendenziell verlängern lässt.