Unter dem Motto „Alles aus einer Hand“ präsentiert der Medizintechnikhersteller Raumedic, Helmbrechts, auf der Compamed Mitte November in Stuttgart erneut vielfältige Polymerlösungen für die medizintechnische und pharmazeutische Industrie. Zu den […]

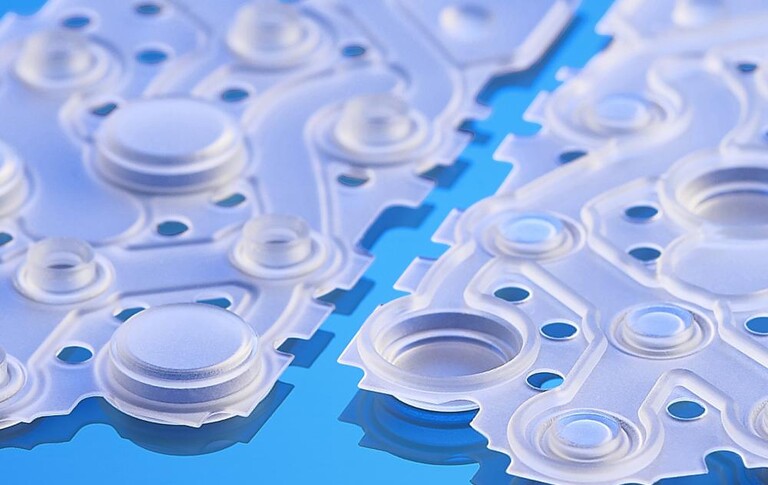

Steuerungs- und Dichtungsmembranen werden in medizinischen Pumpen eingesetzt. In das spritzgegossene Silikonbauteil wurden sowohl Dichtlippen als auch Steuerungspins integriert. (Foto: Raumedic)

Unter dem Motto „Alles aus einer Hand“ präsentiert der Medizintechnikhersteller Raumedic, Helmbrechts, auf der Compamed Mitte November in Stuttgart erneut vielfältige Polymerlösungen für die medizintechnische und pharmazeutische Industrie. Zu den Ausstellungsschwerpunkten des Unternehmens zählen in diesem Jahr Produkte aus medizinischem Silikon sowie kunststoffummantelte Drähte, Litzen und Fasern.

Konstante, reproduzierbare Lösungen aus medizinischem Silikon

In der Medizin ist der Werkstoff Silikon heutzutage nicht mehr wegzudenken. Schon seit den 1950er Jahren verarbeitet Raumedic dieses Material. Den Anfang machten seinerzeit Silikonschläuche für die extrakorporale Zirkulation (EKZ). Heute fertigt das Unternehmen im Extrusions- und Spritzgießverfahren die vielfältigsten Silikonkomponenten.

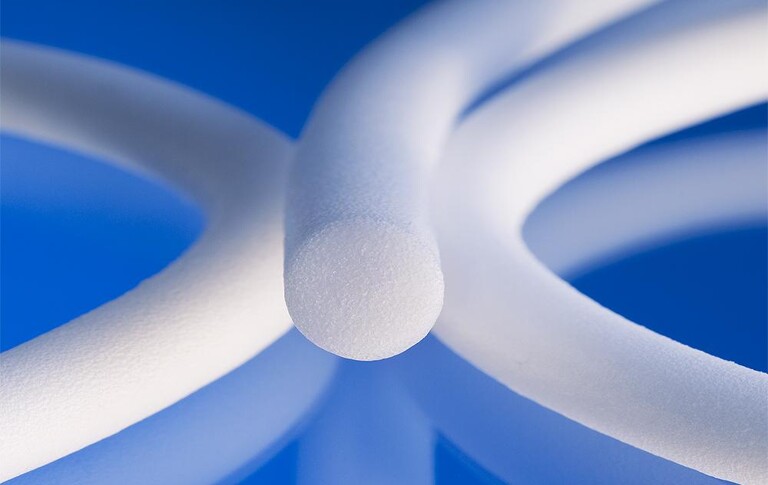

Geschäumte Silikonrundschnüre zeichnen sich durch eine hervorragende Dichtfunktion aus. (Foto: Raumedic)

Raumedic hat sich auf die Verarbeitung hochtemperaturvernetzender Silikone spezialisiert. Aus Festsilikon, Flüssigsilikon aber auch aus kundenspezifischen Rezepturen fertigt der Polymerspezialist die unterschiedlichsten Produkte. Dazu zählen Steuerungs- und Dichtungsmembranen für medizinische Pumpen, Mikrospritzgussteile mit einem extrem geringen Teilegewicht aber auch geschäumte Silikonrundschnüre, die über hervorragende Dichteigenschaften verfügen.

Der Forderung nach präzisen, reproduzierbaren Silikonlösungen wird Raumedic dank hochmoderner Extrusions- und Spritzgießanlagen gerecht. Die eigenentwickelte, zum Teil zum Patent angemeldete Werkzeugtechnik sorgt dafür, dass der Hersteller während der Fertigung engste Toleranzen einhalten und selbst bei Chargenschwankungen von Rohstoffen und Rezepturen konstante Produkteigenschaften sicherstellen kann.

Single-Step-Verfahren zur Ummantelung von Drähten, Litzen und Fasern

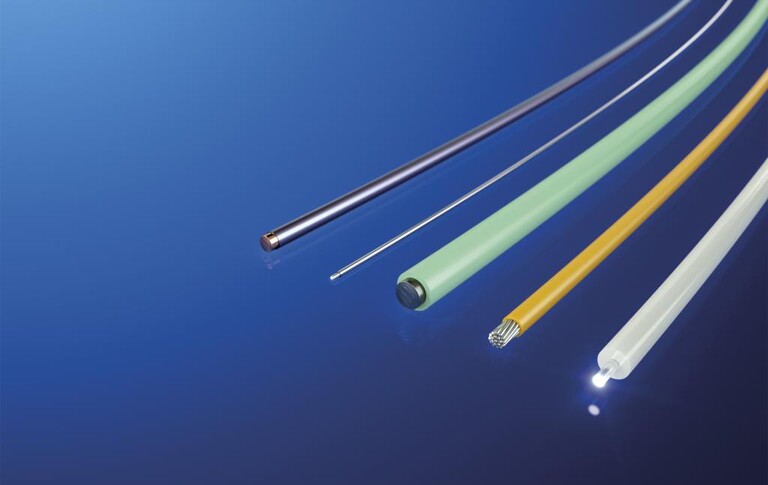

Als medizinischer Führungsdraht, als Elektrode für die Schmerztherapie oder auch als Lichtleiter – ummantelte Drähte, Litzen und Fasern werden in der Medizin vielseitig eingesetzt. (Foto: Raumedic)

Kunststoffummantelte Drähte, Litzen und Fasern werden in der Medizin vielseitig eingesetzt. So können sie als Führungshilfe bei minimalinvasiven Eingriffen oder als Elektroden zur Signalübermittlung, beispielsweise auf dem Gebiet der Neurostimulation, genutzt werden.

Mit VariCoat hat Raumedic ein Single-Step-Verfahren entwickelt, mit dem Drähte, Litzen und Fasern mit einer Vielzahl an Hochtemperatur-Polymeren, technischen Polymeren und Standardpolymeren gleichmäßig ummantelt werden können. Statt Schicht für Schicht aufzutragen, werden Polyamide und Werkstoffe wie PTFE, FEP, amorphes PEEK oder PUR in einem einzigen Verarbeitungsschritt direkt auf das Trägermaterial extrudiert. Die möglichen Schichtdicken rangieren in einem Bereich von 0,01 bis 1,0 mm.

Auch in puncto Trägermaterialien sind den Möglichkeiten kaum Grenzen gesetzt. Mit Hilfe des VariCoat-Verfahrens werden Drähte und Litzen aus leitfähigen Materialien wie Edelstahl, Kupfer und Platinlegierungen, aber auch Glasfasern und synthetisches Kevlar mit einer Polymerschicht versehen. Der zu ummantelnde Kern kann dabei einen Durchmesser von 0,025 bis 1,5 mm aufweisen.

Beste Produktionsbedingungen für beste Ergebnisse

Bei Raumedic findet sowohl die Silikonverarbeitung als auch die Drahtummantelung ausschließlich unter kontrollierten Reinraumbedingungen der ISO-Klasse 7 statt. Die Belastung durch Keime und Partikel bleibt somit schon von Haus aus äußerst gering. Darüber hinaus können die Produkte gleich weiterverarbeitet werden, da keine anschließende Reinigung erforderlich ist. Alle eingehenden Rohstoffe unterliegen bei Raumedic strengen Wareneingangsprüfungen. Je nach Kundenwunsch können zudem chemische und mechanische Warenausgangsprüfungen durchgeführt werden.

Raumedic auf der Medica

Raumedic stellt ebenfalls auf der parallel zur Compamed stattfindenden Düsseldorfer Medizinfachmesse Medica aus. Dort präsentiert der Unternehmensbereich Clinic unter anderem den Neurovent-Messkatheter, mit dem zeitgleich der intrakranielle Druck, die Temperatur und der Sauerstoffpartialdruck im Hirn gemessen werden können.