Ein Peripheriesystem, mit dem sich ein neues Verfahren zum physikalischen Schäumen von Polymeren problemlos in vorhandene Spritzgussanlagen integrieren lässt, entwickelt derzeit die Protec Polymer Processing GmbH, Bensheim. Der entsprechende Prozess […]

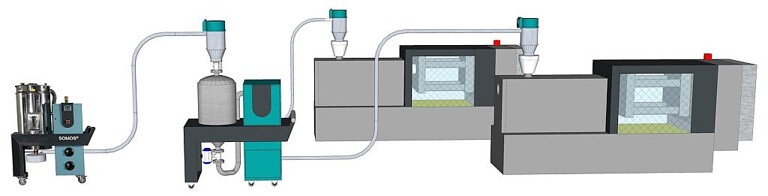

Die Vorbereitung und Zuführung des mit CO2 angereicherten Granulats erfolgt vollautomatisch über eine integrierte Peripherielösung von Protec, die aus Trockner, Autoklav und Fördereinheit besteht. (Foto: Protec)

Ein Peripheriesystem, mit dem sich ein neues Verfahren zum physikalischen Schäumen von Polymeren problemlos in vorhandene Spritzgussanlagen integrieren lässt, entwickelt derzeit die Protec Polymer Processing GmbH, Bensheim. Der entsprechende Prozess wurde kürzlich vom Kunststoff-Institut Lüdenscheid und Linde vorgestellt. Er vereint die Stärken des physikalischen und des chemischen Schäumens. Die Forschungseinrichtung stellt das Verfahren auf der Fakuma 2017 in Halle A5 an Stand A5-5312 vor. ProTec zeigt am eigenen Messestand ein zentrales Modul der zukünftigen Hardwarelösung: den mobilen Granulattrockner der RDM-Reihe mit integrierter Trockenluftförderung, der zusammen mit einem in der Entwicklung befindlichen Autoklav zu einer einheitlichen Peripherie kombiniert wird. 2018 soll dann die industrielle Umsetzung vorgestellt werden.

Bei dem innovativen Prozess wird ein getrocknetes Granulat in einem Druckbehälter mit CO2 angereichert und anschließend der Spritzgießmaschine zugeführt. Damit vereint das neue Verfahren die einfache Handhabung chemischer Schäumprozesse mit dem hohen Aufschäumdruck des physikalischen Schäumens. Auch bei geringen Wanddicken sind gute Schäumergebnisse und somit erhebliche Materialeinsparungen möglich. Die externe CO2-Beladung wurde bereits an verschiedenen Kunststoffsorten getestet, diese sind über mehrere Stunden hinweg reproduzierbar schäumfähig. Mit der integrierten Peripherielösung von Protec wird die Innovation künftig für einen breiten Anwenderkreis industriell nutzbar.

Das neue System können Unternehmen künftig rasch in ihre Fertigung integrieren, da vorhandene Spritzgießmaschinen je nach Typ gar nicht oder nur minimal modifiziert werden müssen. Die Vorbereitung und Zuführung des Granulats erfolgt vollautomatisch über eine integrierte Peripherielösung von Protec, die aus Trockner, Autoklav und Fördereinheit besteht. Da diese mehrere Maschinen gleichzeitig beliefern kann, lassen sich sowohl kleine als auch große Chargen wirtschaftlich fertigen. Zentral bedient wird die integrierte Anlage über eine netzwerkfähige SPS-Steuerung, mit der bereits heute alle Trockner und Dosierer der Somos-Produktlinien von Protec ausgestattet sind.

Die neue Schäumlösung bietet sich insbesondere für Fertigungsunternehmen der Automobilindustrie an, die den Ressourcenverbrauch und Emissionen durch Leichtbauteile verringern oder die Reichweite von Elektro-Fahrzeugen steigern wollen. Zusätzlich zur Gewichtsersparnis profitieren sie von einer verbesserten Wärme- und Geräuschdämmung durch die Zellstruktur der Werkstücke. Interessant ist das neue Verfahren auch für andere Branchen, die ihren Materialeinsatz reduzieren wollen, beispielsweise für die Elektro-, Elektronik- und Möbelindustrie oder für Hersteller von Haushaltsgeräten und Freizeitartikeln. Bisherigen Versuchsreihen zufolge lassen sich bis zu 60 % leichtere Werkstücke herstellen.

Daneben bringt das physikalische Schäumen weitere Vorteile mit sich: Die Viskosität des Polymers sinkt, wodurch sich die Fließeigenschaften verbessern. Somit kann beim Befüllen der Formen ein niedrigerer Druck zum Einsatz kommen. Für den gleichen Prozess genügt unter Umständen eine Spritzgießmaschine mit geringerer Schließkraft oder ein weniger steifes Werkzeug. Gleichzeitig wird bei vielen Kunststoffen eine bessere Formstabilität erreicht als beim herkömmlichen Spritzguss, weil das Schäumen die anisotrope Materialschwindung verringert. Sind hohe Oberflächengüten gefragt, kann beispielsweise ein Gasgegendruck-Verfahren eingesetzt werden.

Das chemische Schäumen gilt als relativ unkompliziert, da dem Polymer im Vorfeld des Spritzgießens lediglich ein Treibmittel zugegeben wird, Änderungen an der Spritzgussmaschine sind nicht nötig. Das physikalische Schäumen ermöglicht wiederum hohe Aufschäumdrücke und vermeidet Ablagerungen durch Reststoffe, die bei chemischen Reaktionen entstehen. Bislang wird das Treibmittel üblicherweise direkt in die Kunststoffschmelze eingeleitet. Dazu müssen Unternehmen ihre Maschinen normalerweise modifizieren, beispielsweise werden neue Schnecken, eine andere Spritzeinheit und eine Staudruckregelung benötigt. Nicht beim neuen Verfahren: Dieses setzt an der Maschine lediglich eine Nadelverschlussdüse voraus.