Nach der erfolgreichen Entwicklung einer Keramik für extrem temperaturbelastbare Bohrer und Fräser zur Bearbeitung schwer zerspanbarer Werkstoffe hat sich OxiMaTec, Hochdorf, einer weiteren Herausforderung gestellt: der Entwicklung einer Hochleistungskeramik mit […]

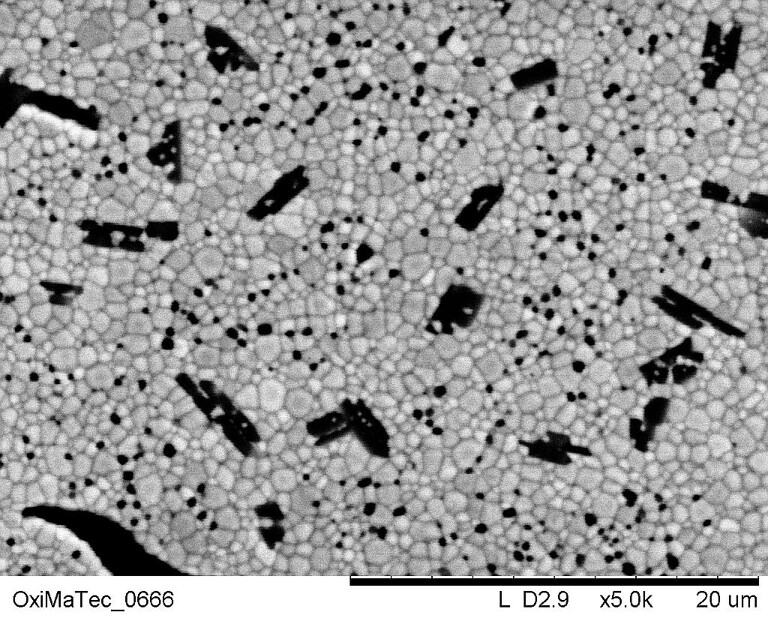

Gefügestruktur der bruchzähen Spezialkeramik für die Herstellung von dauerhaft nutzbaren Messern. (Foto: Oximatec)

Nach der erfolgreichen Entwicklung einer Keramik für extrem temperaturbelastbare Bohrer und Fräser zur Bearbeitung schwer zerspanbarer Werkstoffe hat sich OxiMaTec, Hochdorf, einer weiteren Herausforderung gestellt: der Entwicklung einer Hochleistungskeramik mit hoher Bruchzähigkeit bei hoher mechanischer Festigkeit und Härte für Industriemesser. Auf der Fakuma werden die ersten Prototypen zu sehen sein.

Messer aus keramischen Werkstoffen erfreuen sich dank ihrer sehr guten Schneideigenschaften, die über einen langen Zeitraum erhalten bleiben, sowohl im gastronomischen Einsatz als auch in der Industrie steigender Beliebtheit. Begrenzt wird die Lebensdauer derzeit vor allem durch die hohe Sprödigkeit des Materials. Der Keramik-Spezialist OxiMaTec hat sich zum Ziel gesetzt, eine flexible Keramik mit hoher Bruchzähigkeit bei gleichbleibender Härte und Festigkeit für die Herstellung von Profi- und Industriemessern zu entwickeln. Partner des ehrgeizigen Projektes sind die Johannes Giesser Messerfabrik und Alfred Giesser Messerfabrik, Hersteller von Messern für die Lebensmittelverarbeitung bzw. für industrielle Prozesse.

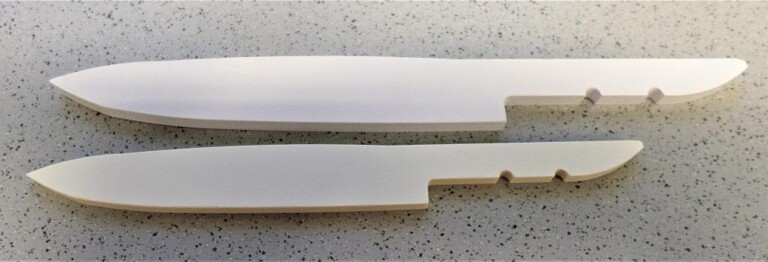

Größenunterschied der Messerrohlinge vor (oben, Grünling) und nach dem Sintern (unten). (Foto: Oximatec)

Wie bei der Formulierung für Fräs- und Bohrwerkzeuge, die inzwischen gute Dienste bei der Bearbeitung von Bauteilen aus glasfaser- bzw. carbonfaserverstärkten Materialien, Buntmetallen oder Graphit leisten, wurde wiederum eine eigene Werkstoffzusammensetzung entwickelt, die im Vergleich zu am Markt verfügbaren Standardwerkstoffen mit einem Wert von mehr als 12 MPa√m eine doppelt so hohe Bruchzähigkeit aufweist. Im Vierpunkt-Biegeversuch wurde eine Festigkeit von 1050 MPa gemessen, gleichzeitig ergibt die Vickers-Prüfung mit 1260 HV10 noch eine sehr respektable Härte. Die Hochleistungskeramik zeichnet sich durch eine feine Gefügestruktur der Zirkondioxid-Matrix aus und ist mit homogen verteilten Platelets versetzt. Ein ganz entscheidender Vorteil dieser neuen – mittlerweile patentierten – Werkstoffzusammensetzung ist, dass sich die Eigenschaftsmerkmale über den Sinterprozess beeinflussen und den jeweiligen Anforderungen entsprechend steuern lassen.

Dieser neuartige Werkstoff basiert auf dem Einsatz von nanoskaligen Pulvern, die sich in den konventionellen Formgebungsverfahren nur sehr schwer verarbeiten lassen. Wie bei allen Werkstoffentwicklungen hat OxiMaTec auch hier die zugehörigen Verarbeitungsparameter parallel erarbeitet. Spezielle Pressformen und ein darauf abgestimmter Pressablauf auf einer hydraulischen Presse führen letztlich zu defektfreien Grünkörpern. Die Grünbearbeitung, also das Anpassen des Grünlings an die geforderte Kontur, gelingt am besten mit den eingangs genannten thermisch und mechanisch hoch belastbaren Bohr- und Fräswerkzeugen. Beim abschließenden Sintern führt die hohe spezifische Oberfläche der eingesetzten nanoskaligen Pulver zu einem hervorragenden Dichtsinterverhalten bei niedrigen Temperaturen. Kooperationspartner Hans-Hermann Bosch wird die ersten Prototypen der Messer bei der Fakuma erstmalig dem Fachpublikum präsentieren.