Der Wälzlagerhersteller hat ein Kugelgewindetrieb-Distanzelement aus biobasiertem Kunststoff entwickelt. Im Vergleich zu Distanzelementen aus fossilem Kunststoff wird so der CO2-Fußabdruck über den Lebenszyklus um 90 % gesenkt.

Im vergangenen Jahr hatte NSK, Ratingen, bereits Wälzlagerkäfige aus bio-basiertem Kunststoff vorgestellt, jetzt werden Kugelgewindetriebe mit Distanzelementen aus Bio-Kunststoff im Markt eingeführt. Das passt auch deshalb gut, weil Kugelgewindetriebe eine hocheffiziente

Kraftübertragung bzw. Umwandlung von Rotation in Linearbewegung ermöglichen. Viele Hersteller z. B. von Spritzgießmaschinen und Servopressen haben deshalb in den vergangenen Jahren ihre Maschinen von Hydraulikantrieben auf elektrische Antriebssysteme mit Servomotoren und Kugelgewindetrieben umgerüstet und erschließen ihren Kunden damit Energieeinsparungen und eine Reduzierung der CO2-Emissionen. Deshalb wird der Bedarf an Kugelgewindetrieben weiter steigen, wobei nachhaltige Lösungen im Fokus des Interesses von Maschinenherstellern und –anwendern stehen, ist man sich bei NSK sicher.

Die neuen Distanzelemente aus Biokunststoffen reduzieren den CO2-Fußabdruck dieser Komponenten um rund 90 % über den gesamten Lebenszyklus. (Foto: NSK)

Mit der Entwicklung des Distanzelementes S1 aus Biokunststoff für Kugelgewindetriebe mit einem Durchmesser von 50 bis 200 mm leistet NSK dieser Entwicklung Vorschub. Gestützt auf das eigene Know-how in der Werkstofftechnologie hat NSK das bio-basierte Hochleistungspolyamid EcoPaXX von DSM ausgewählt und validiert.

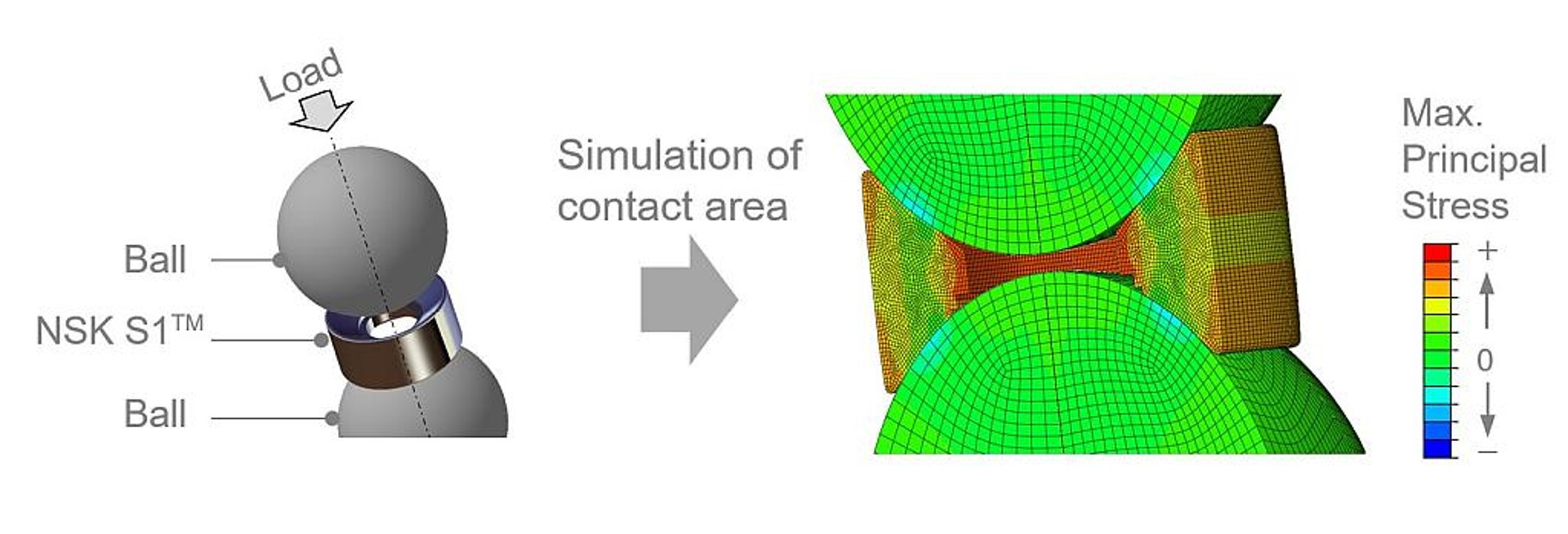

Die Elemente sind zwischen den einzelnen Kugeln des Gewindetriebs angeordnet. Sie verhindern, dass die Kugeln in Kontakt zueinander kommen, was die Reibung erhöhen und ggfs. Schäden verursachen würde.

Mit dem Entwicklungswerkzeug des digitalen Zwillings wurden die gleichen Leistungswerte gesichert wie die von Distanzelementen aus fossilen Werkstoffen. (Abb.: NSK)

Bei der Entwicklung der bio-basierten Distanzelemente hat NSK mit der Technologie des digitalen Zwillings die Entwicklungszeit verkürzt. Schlüsselparameter wie Abmessungen, Verformung und Festigkeit wurden zunächst durch Simulationen optimiert und dann in der Praxis an Prototypen erprobt. Im Ergebnis mussten keine Einbußen beim Leistungsniveau und bei der Lebensdauer der NSK-Kugelgewindetriebe hingenommen werden.