Ein neues Design für Zwei- oder Mehrschicht-Fluidbeschichtungsdüsen Premier und Ultracoat der Nordson Corporation, Chippewa Falls (USA), erleichtert die Parallelausrichtung der Lippen-Stirnflächen. Diese Funktion ist für gleichförmige, mangelfreie Beschichtungen unverzichtbar und […]

Ein neues Design für Zwei- oder Mehrschicht-Fluidbeschichtungsdüsen Premier und Ultracoat der Nordson Corporation, Chippewa Falls (USA), erleichtert die Parallelausrichtung der Lippen-Stirnflächen. Diese Funktion ist für gleichförmige, mangelfreie Beschichtungen unverzichtbar und es verhindert ein Anstoßen der Düsenlippe an die Walze.

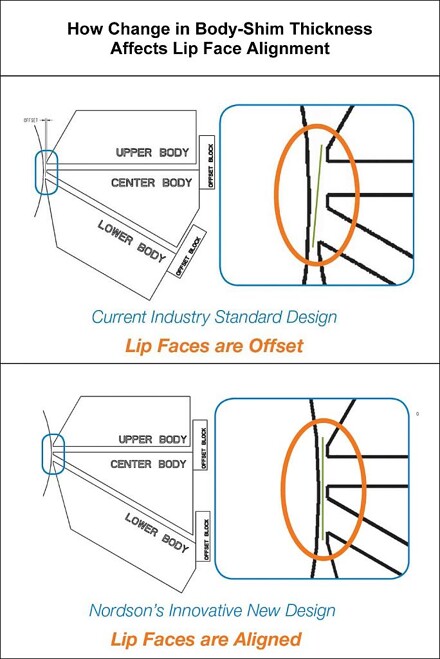

Die Schemazeichnung zeigt, wie eine Änderung der Einlegeblechstärke das Fluchten der Lippen bei einer Standard-Fluidbeschichtungsdüse (oben) und bei Nordsons neuem Design beeinflusst. (Abb.: Nordson)

Beim Standarddesign für Premier-Schlitzdüsen mit fester Lippe und für Ultracoat-Schlitzdüsen mit anpassbarer Lippe ändert der Bediener die Höhe des Austrittsspalts – und damit die Nassfilmdicke der Beschichtung –, indem er dünne Streifen aus Metall, sogenannte Einlegebleche, zwischen die Düsenkörper legt und dann noch weitere Bleche an der Düsenrückseite platziert, um die dadurch verursachte Verschiebung der Lippen-Stirnflächen auszugleichen und zu gewährleisten, dass sie wieder in der ursprünglichen Ebene liegen.

Bisher war die Verwendung dieser Ausgleichsbleche bei Mehrschichtdüsen komplizierter, denn man musste ausrechnen, welche Blechdicke erforderlich war, um möglichst parallele Lippen-Stirnflächen zu erhalten. Das neue Design macht derartige Berechnungen überflüssig, sorgt für ein genaueres Fluchten der Lippen-Stirnflächen und verhindert manuelle Fehler.

Nordson hat diese Verbesserung erreicht, indem die Düsenkörper der Premier- und Ultracoat-Mehrschichtsysteme so umkonstruiert wurden, dass die Ausgleichsblöcke, unter die die Ausgleichsbleche gelegt werden und damit in der gleichen Ebene wie die Lippen-Stirnfläche liegen.

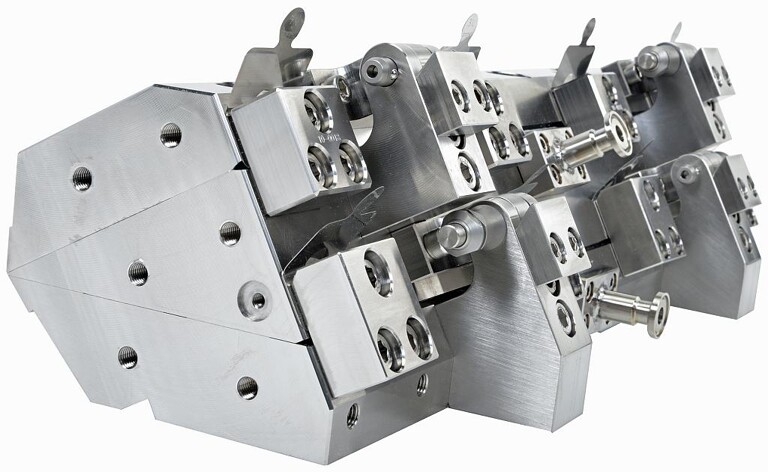

In dieser Rückansicht eines Zweischichtmodells einer Premier-Fluidbeschichtungsdüse sind die Ausgleichsblöcke entlang der Düsenbreite angeordnet. Die Ausgleichsbleche ragen aus ihnen hervor. An der Seite der Düse sind zwei Fließkanäle zu sehen, die auf die Düsenlippen gerichtet sind. (Foto: Nordson)

So wie in der Vergangenheit sind die Einlege- und Ausgleichsbleche in Stärken von bis zu 1,524 mm lieferbar. Bei dem neuen Design hängt die Genauigkeit des Versatzausgleichs nicht mehr von der Stärke des Einlegeblechs ab.

„Das neue Design führt zu Produktivitätsvorteilen, wenn man mehrere Fluide in einem einzigen Durchgang aufträgt“, sagte Keith Wheeler, Leiter des Geschäftsbereichs Fluidbeschichtungssysteme. Mehrere Beschichtungsdurchgänge durch einen einzigen Produktionslauf zu ersetzen bedeutet mehr Ausstoß, weniger Maschinenbelastung, weniger Energieverbrauch und weniger Ausschuss. Da die Stärke jeder Schicht gesteuert werden kann, können weitere Kosteneinsparungen erzielt werden, indem ein zu hoher Verbrauch teurer Fluide mit hoher Funktionalität verhindert wird. Gleichzeitig hat der Substratveredler die Flexibilität, zur Einschichtproduktion zurückzukehren, indem er einfach das Beschickungsventil des nicht verwendeten Fließkanals schließt.