Dank eines automatisierten, hydraulisch betriebenen Rückspülsystems kann der V-Typ-Siebwechsler der Nordson Kreyenborg GmbH, Münster, selbst starke Verunreinigungen aus dem Schmelzefilterelement entfernen und gleichzeitig den Extrusionsdurchsatz aufrechterhalten, Bedienereingriffe minimieren und Stillstandzeiten […]

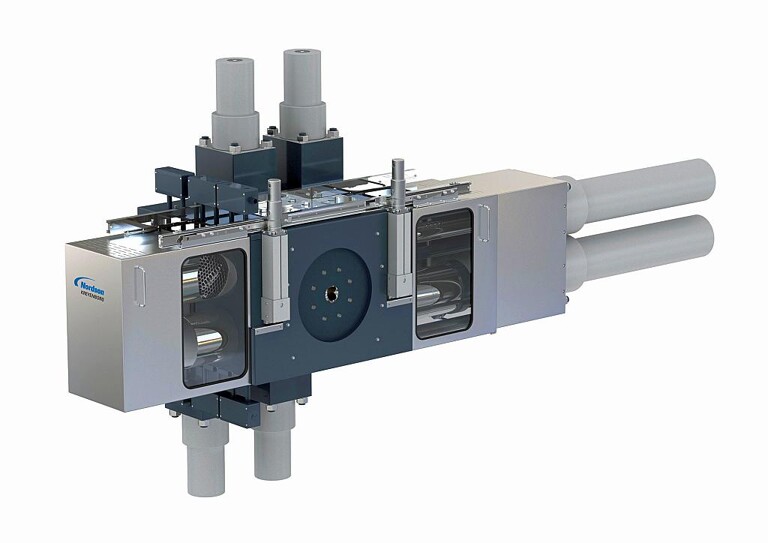

Der V-Typ-Siebwechsler führt Rückspülen und Siebwechseln bei laufender Extrusion ohne Durchsatz- und Druckschwankungen aus. (Foto: Nordson Kreyenborg)

Dank eines automatisierten, hydraulisch betriebenen Rückspülsystems kann der V-Typ-Siebwechsler der Nordson Kreyenborg GmbH, Münster, selbst starke Verunreinigungen aus dem Schmelzefilterelement entfernen und gleichzeitig den Extrusionsdurchsatz aufrechterhalten, Bedienereingriffe minimieren und Stillstandzeiten bei Konstantdruckverfahren wie z. B. Folien- und Faserextrusion oder Stranggranulierung vermeiden.

Beim diesem Siebwechsler wird der Schmelzestrom aus dem Extruder in vier Ströme zur Filtration in zwei Siebkavitätenpaaren aufgeteilt. Danach werden die Ströme ohne wesentliche Änderung des Schmelzeflusses wieder zusammengeführt. Jedes Siebkavitätenpaar befindet sich in einem Kolben, der die beiden Öffnungen entweder so positioniert, dass sie ihre jeweiligen Schmelzeströme filtern können, oder einen von ihnen aus dem Prozess herausnimmt, um Verunreinigungsansammlungen mittels Rückspülen zu entfernen. Im Normalbetrieb strömt das Polymer durch alle vier Kavitäten. Während eine der Kavitäten gewechselt wird, verbleiben die übrigen drei im Prozess.

Zusätzlich zu den zwei Siebbolzen gibt es vier hydraulisch betätigte Verdrängerstößel, die beim Rückspülen aktiv werden. Wenn der Druckabfall am Siebwechsler aufgrund von Filtrationsrückständen einen vorgegebenen Wert übersteigt, wird automatisch die Rückspülung für alle Kavitäten gestartet. Für jede Kavität zieht sich der ihr zugeordnete Verdrängerstößel an der Ausgangsseite des Siebs zurück und erzeugt dadurch ein Reservoir mit gefilterter Polymerschmelze. Dieses Material wird hydraulisch komprimiert und in umgekehrter Richtung von der Siebrückseite her durch das Sieb gedrückt, wobei es die Rückstände zur Entfernung aus dem System aufnimmt. Die Sequenz läuft nacheinander für jede Kavität ab.

„Diese Powerbackflush-Technologie reinigt Filtermedien sogar bei Extrusionslinien effizient, die hochviskose Polymere verarbeiten; sie minimiert die Rückspülmaterialmenge und verlängert die Standzeit der Filtermedien“, so Forschungs- und Anwendungsingenieur Stefan Wöstmann. Rheologisch optimierte Fließkanäle vermeiden übermäßige Verweildauern und Stagnationszonen im System.

Wie beim Rückspülen wird der Prozess für das Wechseln der Siebe eingeleitet, wenn eine vorab festgelegte Anzahl von Rückspülvorgängen erreicht ist. Dieser veranlasst, dass der Siebbolzen nach außen geschoben wird, sodass das Siebpaket entnommen und ein neues Filterelement eingesetzt werden kann. Wie beim Rückspülen verbleiben ebenfalls drei der Kavitäten im Prozess, während in die vierte ein neues Siebpaket eingesetzt wird.

„Der V-Typ-Siebwechsler führt die Funktionen Rückspülen und Siebwechseln bei laufender Extrusion ohne Durchsatz- und Druckschwankungen aus“, so Wöstmann. „Als System zum Erreichen hoher Produktivität selbst in Zeiten steigender Regeneratanteile und immer stärker verunreinigter Granulate ist dies eine Investition, die sich schnell bezahlt macht.”