Auf der Fakuma präsentiert die Netstal-Maschinen AG, Näfels (Schweiz), die Weltneuheit Spritzprägen im Etagenwerkzeug. Demonstriert wird dies anhand einer 425-g-Margarineverpackung aus PP, die mit 4+4 Kavitäten auf einer Elion 2800-2000 […]

Innerhalb von zwei Jahren haben Netstal, Plastisud und Machines Pagès das Spritzprägeverfahren und die Technik des 4+4-fach-Etagenwerkzeugs unter einen Hut gebracht. (Foto: Netstal)

Auf der Fakuma präsentiert die Netstal-Maschinen AG, Näfels (Schweiz), die Weltneuheit Spritzprägen im Etagenwerkzeug. Demonstriert wird dies anhand einer 425-g-Margarineverpackung aus PP, die mit 4+4 Kavitäten auf einer Elion 2800-2000 hergestellt wird und lediglich 10,7 g wiegt.

In enger Zusammenarbeit zwischen dem Werkzeughersteller Plastisud, dem Automations-Spezialisten Machines Pagès und dem Schweizer Spritzgießmaschinenhersteller Netstal wurde das Spritzpräge-Verfahren und die Technik des Etagenwerkzeuges unter einen Hut gebracht.

Spritzprägen statt Spritzgießen

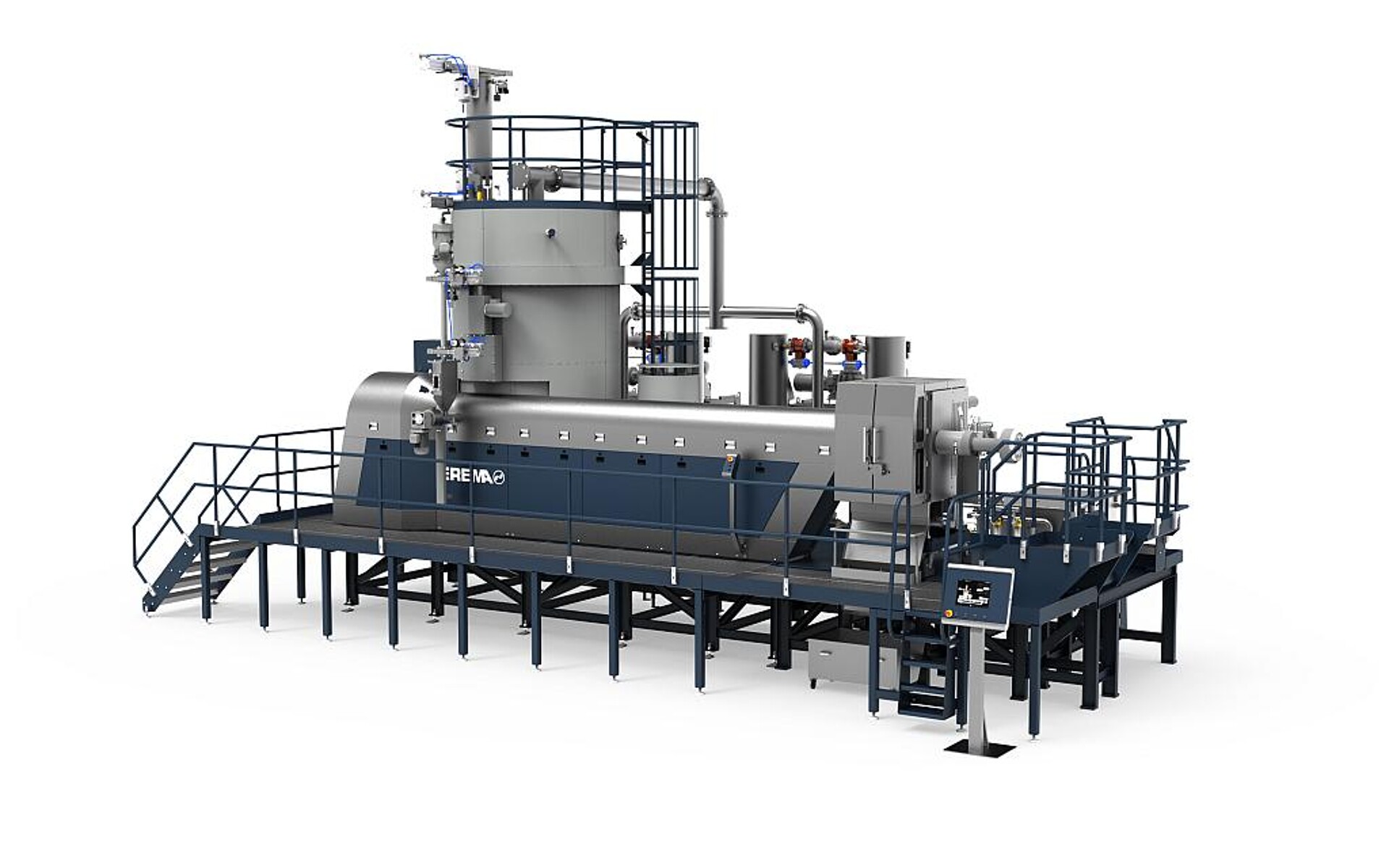

Für das Spritzprägen im Etagenwerkzeug wurde eine Spritzgießmaschine der Elion-Baureihe mit hybrider Spritzeinheit mechanisch und softwaretechnisch modifiziert. (Foto: Netstal)

Auf den ersten Blick mag es beinahe trivial erscheinen: Eine leicht modifizierte Spritzgießmaschine der Netstal-Baureihe Elion Hybrid formt mit einer Zykluszeit von gut 5 s Margarinebecher im Standardformat 425 g mit IML-Dekoration. Bei näherem Hinsehen zeigt sich dann, dass der Prozess in einem Etagenwerkzeug mit 4+4 Kavitäten stattfindet. „Das wirklich Revolutionäre aber bleibt dem Auge nahezu verborgen: Die Polypropylen-Verpackung entsteht nicht im Spritzgießverfahren, sondern in einem Spritzprägeprozess“, erläutert Markus Dal Pian, Vice President Sales & Marketing bei Netstal. „Diese Kombination von Spritzprägen und Etagenwerkzeug ist ein absolutes Novum in der industriellen Produktion von Verpackungen“, unterstreicht Dal Pian weiter. Dank der kurzen Einspritzzeit von nur 100 ms erfolgt die Befüllung der Kavitäten blitzschnell und doch gleichmäßig und bei niedrigem Druck, so dass Spannungen im Material verhindert werden. Die hohe Qualität der Plattenparallelität garantiert eine Synchronität von 99,98 % zwischen Werkzeug, Maschine und Automatisation.

Erfolgreiche Partnerschaft

Plastisud entwickelte in nur wenigen Monaten ein Etagenwerkzeug das speziell auf die Anforderungen des neuen Produktionsprozesses zugeschnitten war. „Die einzigartige Technologie des Spritzprägens garantiert perfekt ausbalancierte Trennebenen mit einer sehr niedrigen Dispersionsrate“, erklärt Laurent Buzzo, CEO von Plastisud. Thomas Iten, Anwendungstechniker PAC bei Netstal unterstreicht: „Die spezielle Konstruktion des von Plastisud entwickelten Etagenwerkzeugs spielt eine Schlüsselrolle in dieser Anwendung.“ Der Automations-Spezialist Machines Pagès, steuerte spezifisches Know-how im Bereich der Handling-Systeme im In-Mold-Labelling-Prozess (IML) bei. Damit stellte er sicher, dass die Automation auf Maschine und Werkzeug abgestimmt wurde.

Vorteile zweier Technologien vereint

Die im IML-Verfahren etikettierte Margarineverpackung wiegt 10,7 g und wird auf der Fakuma live produziert. (Foto: Netstal)

„Die Kombination des Spritzpräge-Verfahrens mit einem speziell ausbalancierten Etagenwerkzeug ist ein echter Innovationssprung“, ist Iten überzeugt. Denn: „Diese Konfiguration vereint kompromisslos die Vorzüge der beiden Technologien. Die wesentlichen Vorteile des Spritzprägens bestehen in geringeren Wandstärken und somit einem leichteren Produkt, was in der Folge zu tieferen Stückkosten führt. Weiterhin weist das Endprodukt, insbesondere der Deckel, wegen der geringeren Beanspruchung des Materials weniger Verspannungen und eine höhere Maßhaltigkeit auf. Eigenschaften also, die das Endprodukt für den Verpacker, etwa den Margarinehersteller, im Vergleich zu anderen Verfahren attraktiv machen. Für den Verpackungshersteller mindestens ebenso wichtig sind indessen die wirtschaftlichen Vorteile: die signifikante Steigerung der Produktivität durch den Einsatz eines Etagenwerkzeugs und die gleichzeitig spürbare Senkung der Materialkosten um bis zu 20 %, sowie die hohe Flexibilität, was Form, Aussehen und Dekoration des produzierten Teils betrifft.

Auf der Fakuma 2015: