Dem Spezialisten für Mikrofertigung ist es gelungen, die Fertigungszeit für hochpräzise Mikroteile auf nur zwei Wochen zu verkürzen. Zum Einsatz kommen dabei der 2PP µ-3D-Druck sowie eine Spritzgießmaschine MicroPower mit 150 kN Schließkraft von Wittmann Battenfeld.

Die Verknüpfung beider Produktionsverfahren ermöglicht eine schnelle Herstellung von Prototypen und eröffnet neue Möglichkeiten in Konstruktion und Design für viele verschiedene Industriezweige. Bei ersten Anwendungen in den Bereichen Biomedizin und Unterhaltungselektronik wurde mit diesem Durchbruch die Produktion von komplexen Mikroteilen mit beispielloser Präzision und Designfreiheit erreicht. Dieses innovative Verfahren, entwickelt von NanoVoxel, Wien (Österreich), stellt einen bedeutenden Fortschritt in effizienter und kundenspezifischer Fertigung von Mikroteilen dar.

Hochpräzise Mikroteile gewinnen zunehmend an Bedeutung in verschiedenen Industriezweigen wie beispielsweise Biomedizin oder Unterhaltungselektronik, sowie in vielen anderen Bereichen. Die meisten auf diesem Gebiet entwickelten Anwendungen verlangen hochpräzises Design und schnelle, kontinuierliche Anpassungen, und stellen so eine Herausforderung für herkömmliche Fertigungsverfahren dar.

Spritzgegossenes Mikroteil: 1×1 mm großer Akustik-Diffusor. Komplexe Strukturen können zuverlässig mit einem mittels 2PP-Druck produzierten Spritzgießwerkzeug vervielfältigt werden. Solch feine Säulen-Strukturen in Größenordnungen von 70 µm sind mit konventionellen Methoden der Werkzeugherstellung unmöglich zu realisieren. (Foto: NanoVoxel)

Mit bisher üblichen subtraktiven Herstellungsverfahren wie CNC, EDM, Maskenlithografie oder SLA-3D-Druck ist es herausfordernd, bestimmte Arten von Teilen schnell und präzise zu produzieren, wie zum Beispiel Mikrodiffusoren für akustische Anwendungen mit 3D-Formen im 70 µm-Bereich, Mikrolinsen mit einer Rauigkeit von unter 10 nm, oder Mikronadeln mit 5 µm-Spitzen, Mikrodüsen mit Öffnungen von weniger als 20 µm, oder Mikrofluidik-Chips mit Spezialfiltern.

Durch die Kombination hochentwickelter, additiver Fertigungsverfahren wie dem 2- Photonen-Polymerisations-µ-3D Druck (2PP-µ-3D-Druck) und dem Mikro-Spritzgießen ist die Überwindung dieser technologischen Barriere in der Werkzeugfertigung erstmalig möglich. Die hierfür erforderliche Fachkompetenz ist die besondere Stärke des Start-up-Unternehmens NanoVoxel, gegründet im Jahr 2022 mit dem Ziel, den Industriestandard für solche Mikro-Komponenten zu revolutionieren.

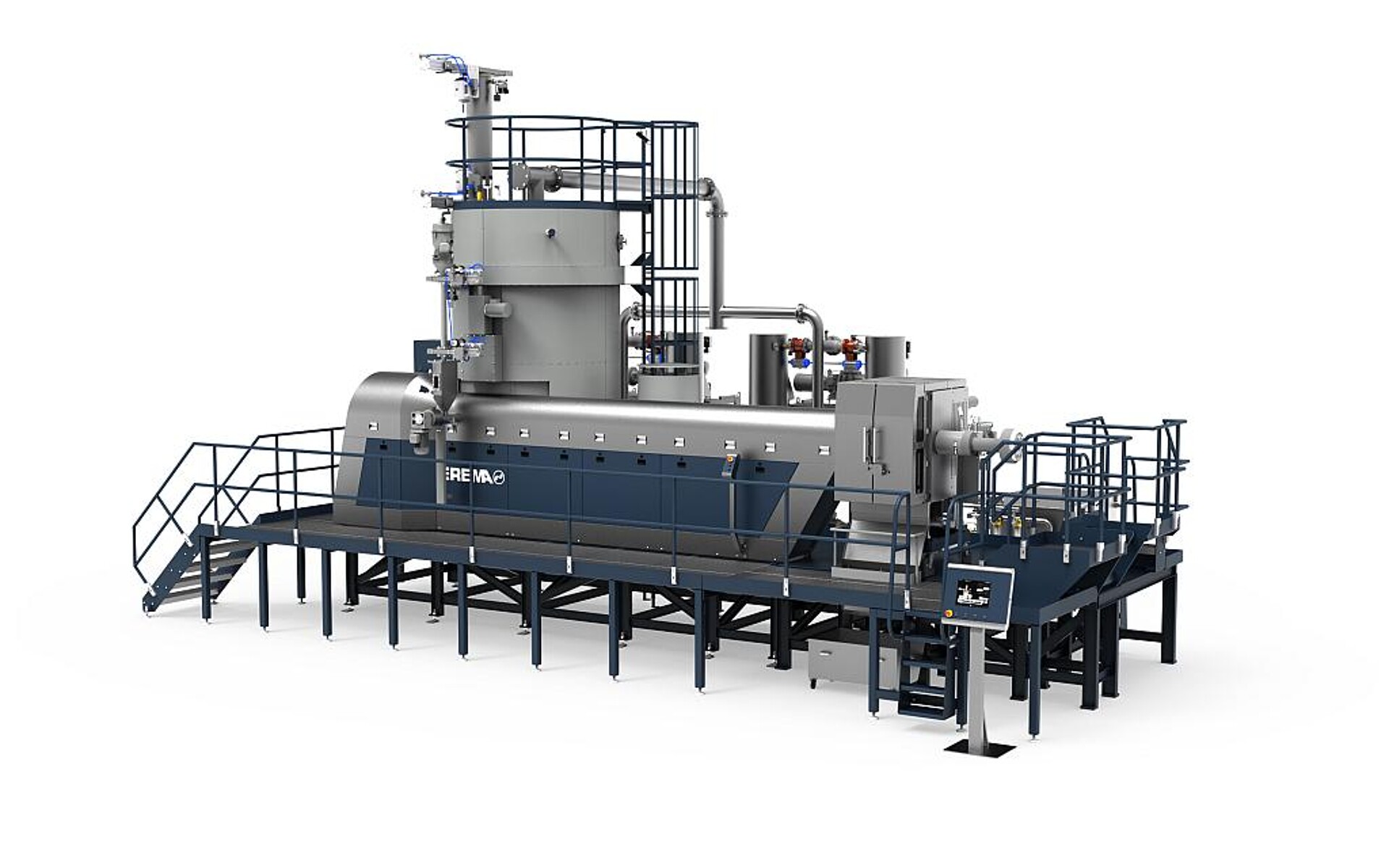

Vor etwa zwei Jahrzehnten leisteten einige Maschinenbauer Pionierarbeit in der Entwicklung spezieller Spritzgießanlagen, darunter auch Wittmann Battenfeld, Kottingbrunn (Österreich), mit seiner 150-kN-MicroPower. Diese Anlagen sind maßgeschneidert für die Produktion von Präzisionsteilen im Mikrobereich und bieten industrielle Modularität sowie wirtschaftliche Vorteile. Trotz des Fortschritts im Formenbau sind die Spritzgießformen der limitierende Faktor für eine effiziente Produktion. Diese unterliegen Designeinschränkungen, hohen Anschaffungskosten und langen Lieferzeiten, insbesondere für hochpräzise Mikrobauteile.

Größere Toleranzen (± 30 µm) werden von Kunden widerstrebend geduldet, jedoch werden zunehmend Forderungen nach kürzeren Lieferzeiten und kleineren, präziseren Details laut, insbesondere bei der Entwicklung von Prototypen. Die langen Fertigungszeiten für Spritzgießwerkzeuge verzögern die Lieferzeiten erheblich. Nicht zu vernachlässigen ist die Dauer der Optimierungsschritte, die schlussendlich zu einem hochwertigen Bauteil führen.

In den letzten Jahren wurde mit dem 2PP-µ-3D-Drucker ein Durchbruch in der Präzision bei gleichzeitiger Wirtschaftlichkeit erzielt. Dieser Drucker funktioniert nach dem Prinzip einer nicht linearen Absorption von Photonen mit der Bezeichnung Zwei-Photonen-Polymerisation (2PP). Ein Femtosekundenlaser emittiert einen eng gebündelten Strahl mit Wirkung auf lichtempfindliches Kunstharz. Die Scanner-Einheit bewegt den Laserstrahl über Galvano-Spiegel und Linsensysteme zum Aushärten des Harzes. Ähnlich wie beim SLA/DLP-3D-Druck löst das absorbierte Licht eine chemische Reaktion im Kunstharz aus, wodurch dieses im Brennpunkt des Laserstrahls polymerisiert und gehärtet wird. Anders als bei herkömmlichen 3D-Druck-Technologien ermöglicht die 2PP-Technologie allerdings eine präzise Kontrolle in alle drei Raumrichtungen, so dass auch Löcher und Kavitäten präzise und vollkommen rund abgebildet werden können. Der 2PP-Druck bietet somit ein einzigartiges Maß an Präzision und Auflösung, das für die meisten anderen Fertigungstechnologien unerreichbar bleibt. So ermöglicht er die Abbildung von komplexen 3D-Mikrostrukturen mit Sub-Mikrometer-Genauigkeit bis in den Nanometer-Bereich hinein. Damit wird er zum idealen Werkzeug für Anwendungen mit besonders komplexen Strukturen und gleichzeitiger Forderung nach hoher Oberflächenqualität. Für den 2PP-Druck steht eine Auswahl an verschiedenen lichtempfindlichen Kunstharzen zur Verfügung, einschließlich Photopolymer-Harzen und hybriden Materialien. Diese Materialien werden je nach spezifischer Anwendung bzw. Anforderung selektiert, je nach mechanischen, optischen und chemischen Eigenschaften, welche für die jeweiligen Bauteilspezifikationen erforderlich sind.

Im 3D-Druck hergestelltes Array von Mikro-Nadeln im Vergleich mit einer Kugelschreiber-Spitze: Hochpräziser 2PP-Druck ermöglicht die Herstellung unübertroffen scharfen Kanten. (Foto: NanoVoxel)

Mit 2PP-Druckern können Mikroteile innerhalb von wenigen Stunden aus einer 3D-CAD-Datei abgedruckt werden mit einer Präzision, die für herkömmliche Werkzeugmacher selbst mit den modernsten Maschinen unerreichbar bleibt. Toleranzen unterhalb von 1 µm, Strukturen bis in den 200-nm-Bereich und Oberflächengüte mit einer durchschnittlichen Rauigkeit unterhalb von 10 nm können mit dieser fortschrittlichen, additiven Herstellungsmethode schnell und wirtschaftlich gefertigt werden. Geometrien, die mit Spritzgießen nicht realisierbar sind, beispielsweise aufgrund von Hinterschneidungen, können durch den 2PP-3D-Druck schnell hergestellt werden. Die Abbildung oben zeigt als Beispiel 3D gedruckte Prototypen von Mikro-Nadeln mit scharfen Kanten und Mikro-Hohlraumstrukturen.

Ein Nachteil dieses Verfahrens ist zurzeit noch dessen eingeschränkte Kapazität für die Großserienfertigung, die sie für Teile, die größer als einige mm sind, unwirtschaftlich macht.

Angesichts der sowohl beim Mikrospritzgießen als auch beim Mikro-3D-Druck vorhandenen Einschränkungen stellt sich die Frage, was man noch verändern kann, um die Durchlaufzeiten ohne Einbußen bei der Präzision zu erhöhen.

Direkt gedruckter Kavitäten-Einsatz (l.) und aus POM spritzgegossenes, 4 mm großes Zahnrad (r.). Aus dieser Kavität wurden Zahnräder mit einer Präzision von ± 5 µm gefertigt. (Fotos: NanoVoxel)

Als Lösung kombiniert NanoVoxel die Vorteile beider Verfahren miteinander durch Verknüpfung von 2PP-Druck mit Mikrospritzgießen als Kerngeschäft des Unternehmens. Durch die schnelle Herstellung hochpräziser Werkzeuge für das Mikro-Spritzgießen mittels 2PP-3D-Druck wird die Präzision und hohe Auflösung des 2PP-Verfahrens mit größtmöglicher Effizienz auf Mikro-Spritzgussteile übertragen. Als Beispiel hierfür zeigt die Abbildung oben ein Mikro-Zahnrad, welches direkt in eine mit dem Drucker erzeugten Kavität gespritzt wurde.

NanoVoxel hat sich zum Ziel gesetzt, eine Dienstleistungsplattform aus einer Hand mit einem flexiblen und vielseitigen Angebot an Fertigungslösungen aufzubauen, um sich so zu einem der fortschrittlichsten Unternehmen im Bereich Mikro-Fertigung zu entwickeln. Das aus Fachleuten verschiedener Disziplinen zusammengesetzte Team von NanoVoxel kombiniert die verschiedenen Technologien miteinander, um als Dienstleister ein breites Angebot von Prototypen bis hin zur Massenproduktion abdecken zu können. Durch diese Dienstleistung konnte der Zeitplan für die Realisierung von Strukturen auf Lieferzeiten von lediglich zwei Wochen verkürzt werden.

NanoVoxel hat einen bisher nicht für realisierbar gehaltenen Durchbruch im Spritzgießen von Mikroteilen erzielt und das Abformen von winzigen, detaillierten Strukturen mit hoher Präzision und Wiederholgenauigkeit ermöglicht. Die Toleranzen liegen im Bereich von nur wenigen Mikrometern. Außerdem können mittels hochpräzisen 2PP-3D-Druck auch Kavitäten für größere Teilen mit Strukturen im einstelligen Mikron-Bereich hergestellt werden, deren Produktion heutzutage extrem zeitaufwendig, teuer oder sogar unmöglich wäre.

End-Arm eines für die Firma aiEndoscopic entwickelten Endoskops. Der durchscheinende, gelbe Teil besteht aus 3D gedruckten Segmenten, die weißen Teile wurden mit POM spritzgegossen. (Fotos: NanoVoxel)

Ein Beispiel für die von NanoVoxel gebotenen Dienstleistungen ist die Entwicklung und Herstellung eines Endoskops für das Unternehmen aiEndoscopic. Zu Beginn der Prototypen-Entwicklung wurden die einzelnen Segmente des Endoskops zwecks Durchführung von Geometrie-Tests und Optimierung in verschiedenen Design-Varianten 3D-gedruckt. Nach Validierung des Designs durch den Kunden wurden anschließend Teile im Mikro-Spritzgießen mit dem spezifiziertem Original-Material hergestellt. Somit konnten die Bauteile auf die gewünschten mechanischen und funktionellen Spezifikationen mit Original-Material getestet und validiert werden. Der gesamte Herstellungsprozess einschließlich den Nachbesserungen wurde innerhalb von fünf Wochen abgeschlossen.

Die Kompetenz von NanoVoxel, verschiedene Prozesse miteinander zu kombinieren, einschließlich Mastering, Gießen, Sintern und Mikrospritzgießen ermöglicht es, Werkzeuge mit einem Höchstmaß an Präzision herzustellen, nicht nur aus Photopolymeren, sondern auch aus robusteren Rohstoffen wie Epoxidharz, Glas, Keramik oder Metall.

Um bei den Werkzeugen die höchstmögliche Präzision zu erreichen, nutzt NanoVoxel die MicroPower 15 von Wittmann Battenfeld. Mit 150 kN Schließkraft sind die Maschinen der MicroPower-Serie speziell für wirtschaftliche Herstellung von extrem kleinen Teilen bis hin zum Mikro-Bereich mit höchstmöglicher Präzision und Wiederholgenauigkeit konzipiert. Durch ein zweistufiges Schnecken-Kolben-Spritzaggregat mit einem Schussvolumen von 1,2 bis 6,0 cm³ wird thermisch homogenes Material eingespritzt. Auf diese Weise können Teile von höchster Präzision in einem extrem stabilen Produktionsprozess innerhalb von außergewöhnlich kurzen Zykluszeiten hergestellt werden. Das besondere Design der Maschine ermöglicht es, mit dem Einspritzkolben nahezu bis zur Trennebene des Werkzeugs zu gelangen. So wird das Massepolster auf ein Minimum reduziert. Außerdem ist die Maschine schon im Standard optimal für die Produktion unter Reinraum-Bedingungen ausgelegt, da sie als allseitig geschlossene Gehäusezelle konzipiert ist. Die Gehäusezelle bietet ausreichend Platz für die Integration von Ausrüstungsoptionen wie Drehtisch, Roboter, Materialtrockner oder Temperiergeräte. Roboter und Peripheriegeräte von Wittmann wurden speziell für diese Maschine konzipiert. Alle Antriebsmodule des vollelektrischen Antriebssystems inklusive aller mechanischen Komponenten sind mit reinigungsfreundlichen Gehäusen gekapselt. Die präzise kontrollierte Einspritzung von thermisch homogenen Thermoplasten in außergewöhnlich kleinen Mengen ist eine zwingende Voraussetzung für erfolgreiches Spritzgießen von Präzisionsteilen in gleichbleibend hoher Qualität bei der Massenproduktion im Mikro-Bereich.

Die Kombination von 2PP-Druck mit Spritzgießen im µ-Bereich beschränkt sich keineswegs nur auf schnelle Entwicklung von Präzisionswerkzeugen. NanoVoxel kann auch direkt auf verschiedenste Materialien drucken, die mit anderen Verfahren hergestellt wurden, und somit verschiedene Materialeigenschaften kombinieren, wie zum Beispiel Glas, Keramik, Kohlenstoffsubstrate, Metalle oder auch Kunststoffe. Die Möglichkeit, unterschiedliche Materialien für verschiedene Funktionen miteinander zu kombinieren ermöglicht maßgeschneiderte und schnelle Lösungen bei der Produktentwicklung und Fertigung von Prototypen bis zu der Serienproduktion.

Die Kunden bekommen so die Möglichkeit, kleinste Details direkt auf sperrige oder größere Teile zu drucken. Erste Anwendungen dieser Art wurden bereits in der Produktion von Mikrofluidik-Chips erfolgreich realisiert. NanoVoxel hat punktuell auf handelsübliche Mikrofluidik-Chips funktionale Strukturen aufgedruckt, welche mit dem Spritzgießen nicht realisierbar waren.

NanoVoxels Leistungsspektrum in der Mikrofertigung eröffnet dadurch neue Gestaltungsmöglichkeiten für Designer und Ingenieure aus verschiedenen Industriezweigen und revolutioniert die Entwicklungs- und Herstellungsprozesse für komplexe, kundenspezifische und funktionelle Bauteile im Mikro-Bereich. Durch das Engagement für die Weiterentwicklung von Mikrofertigungs-Technologien und die Neukonzeption von Lösungen ist NanoVoxel bestrebt, auch für unkonventionelle Bauteilgeometrien einen kreativen, effizienten und dennoch einfachen Ansatz für die Fertigung zu bieten.