Die Nanoscribe GmbH, Eggenstein-Leopoldshafen, entwickelt hochauflösende 3D-Drucklösungen, die es zahlreichen wissenschaftlichen wie auch industriellen Bereichen ermöglicht, den Bereich additiv hergestellter Applikationen weiter auszubauen. Da herkömmlichen 3D-Drucktechnologien die für optische Anwendungen […]

Die Nanoscribe GmbH, Eggenstein-Leopoldshafen, entwickelt hochauflösende 3D-Drucklösungen, die es zahlreichen wissenschaftlichen wie auch industriellen Bereichen ermöglicht, den Bereich additiv hergestellter Applikationen weiter auszubauen. Da herkömmlichen 3D-Drucktechnologien die für optische Anwendungen nötige Auflösung und Präzision fehlt, bietet Nanoscribe mit seinem 3D-Drucker Photonic Professional GT, der auf Basis der Zwei-Photonen-Polymerisation arbeitet, nun auch für die additive Fertigung von Mikrooptiken maßgeschneiderte Lösungen an.

Ein breites Spektrum nahezu beliebiger mikrooptischer Strukturen wie z.B. refraktive Standard-Mikrooptiken, Freiformoptiken, diffraktive optische Elemente (DOE) oder sogar Multiplet-Linsensysteme können nun additiv hergestellt werden. Nanoscribes 3D-Drucklösungen durchbrechen und vereinfachen damit die bisher üblichen komplexen Workflows und überwinden seit langem bestehende Design-Einschränkungen, um den Weg für neue, bisher nicht realisierbare Anwendungen in der Mikrooptik zu ebnen.

In Kombination mit den richtigen Materialien und Prozessen ermöglichen die 3D-Drucker die direkte Herstellung polymerer mikrooptischer Komponenten. Dank signifikant reduzierter geometrischer Einschränkungen im Vergleich zu Standardfabrikationsmethoden bieten sie höchste Formtreue und optische Oberflächenglattheit. Ebenso werden Design-Iterationsphasen drastisch verkürzt, so dass Ideen innerhalb weniger Tage in funktionale Prototypen umgesetzt werden können. Polymere Masterstrukturen für die industrielle Serienreplikation, mikrooptische Komponenten auf Wafern sowie komplexe, verbundene Linsensysteme als auch photonische Wirebonds können so realisiert werden.

CMOS Sensor mit jeweils vier Linsen unterschiedlicher Brennweiter für das „Foveated Imaging“. (Universität Stuttgart/ PI 4)

Foveated Imaging

Stuttgarter Forschern gelang es kürzlich, mit einem Nanoscribe-System Mikro-Objektivlinsen unterschiedlicher Brennweiten auf einen hochauflösenden CMOS-Chip zu drucken. Alle Bilder, die die Linsen auf dem Chip erzeugen, werden gleichzeitig elektronisch ausgelesen und zu einem Bild mit deutlich verbesserter Auflösung im Zentrum verarbeitet. Dieses sogenannte „Foveated Imaging“ ist interessant für Anwendungen in der Sensorik, bei denen ein möglichst weites Sichtfeld, ähnlich dem eines Adlerauges, gewünscht wird, wie z.B. in der Automobil- oder Smartphone-Industrie sowie in der Medizintechnik.

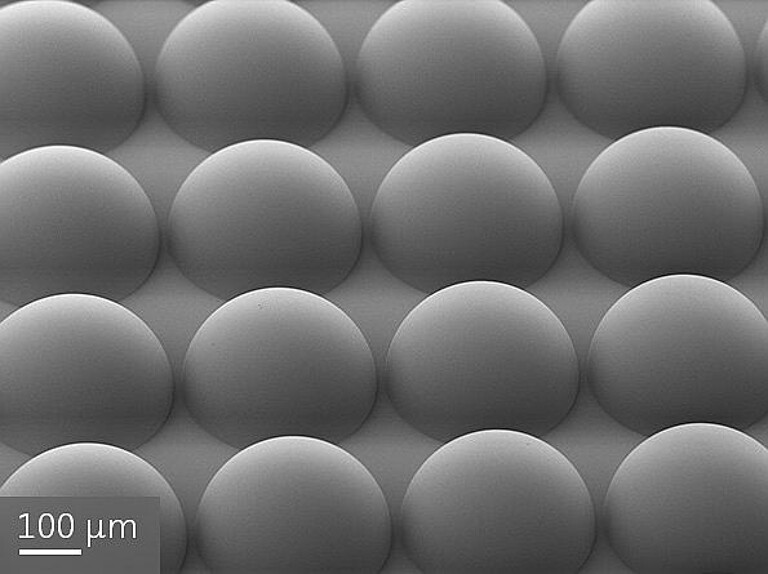

Array von Hemisphären für die Mikrooptik, das mit einem Photonic Professional GT hergestellt wurde. (Foto: Nanoscribe)

Array von Hemisphären für die Mikrooptik

Das Hemisphären-Array demonstriert die hohe Formtreue und optische Oberflächenglattheit, die durch Zwei-Photonen-Polymerisation erreicht werden kann. Die gedruckten hemisphärischen Mikrolinsen weisen eine Genauigkeit besser 1 ?m und eine Oberflächenrauigkeit von weniger als 10 nm Ra auf. Das 1 cm² große Array mit Hemisphären von 150 ?m Höhe wurde in einen negativen Fotolack geschrieben. Dank der optimalen Kombination von Hard- und Softwarekomponenten kann eine hohe und konstante Präzision über das gesamte Schreibfeld erzielt werden.

Diffraktives Muster eines polymeren diffraktiven optischen Elements, das mit einem Nanoscribe-Drucker hergestellt wurde. (Foto: Nanoscribe)

Diffraktive optische Elemente

Auch die Herstellung diffraktiver optischer Elemente (DOE), die typischerweise signifikant kleinere Strukturgrößen als refraktive Optiken haben, ist mit einem Nanoscribe System möglich. DOEs können mit Funktionseigenschaften ausgestattet werden, die durch refraktive Optiken nicht erzielt werden können, wie z. B. die Generierung nahezu beliebiger Lichtverteilungen im Fernfeld. Mithilfe eines Photonic Professional GT können funktionale, vielschichtige diffraktive optische Elemente direkt auf Glassubstraten strukturiert werden, was die Herstellung von Prototypen sowie Design-Iterationen innerhalb weniger Tage ermöglicht. Insbesondere für die Weiterentwicklung von Sicherheitslabels öffnet sich hier ein breites Anwendungsspektrum.

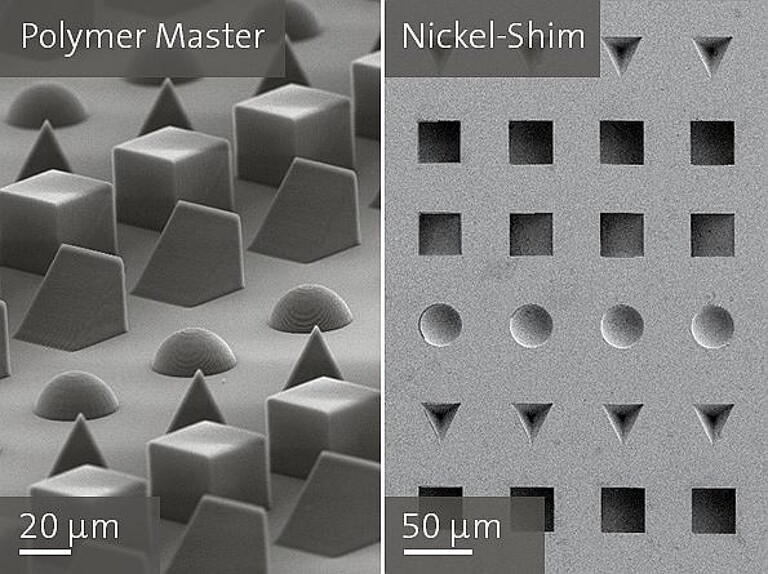

Nickel-Shim für formgebende Standardverfahren

Die Herausforderung der schnellen und kostengünstigen Produktion mikrooptischer Elemente kann durch die Abformung der gedruckten Polymerstruktur in einen Nickel-Shim gelöst werden. Dabei können Standard-Replikationstechniken wie Spritzgießen oder Heißprägen für die Serienfertigung sowie Nanoprägelithografie genutzt werden.