Ihr erweitertes Systemangebot für das Metall/Kunststoff-Hybrid-Spritzgießen stellt die MMS-Modular Molding Systems GmbH & Co KG, Berndorf (Österreich), als Projektpartner des Spritzgießmaschinenbauers Engel auf der Fakuma vor. Der Fokus des niederösterreichischen […]

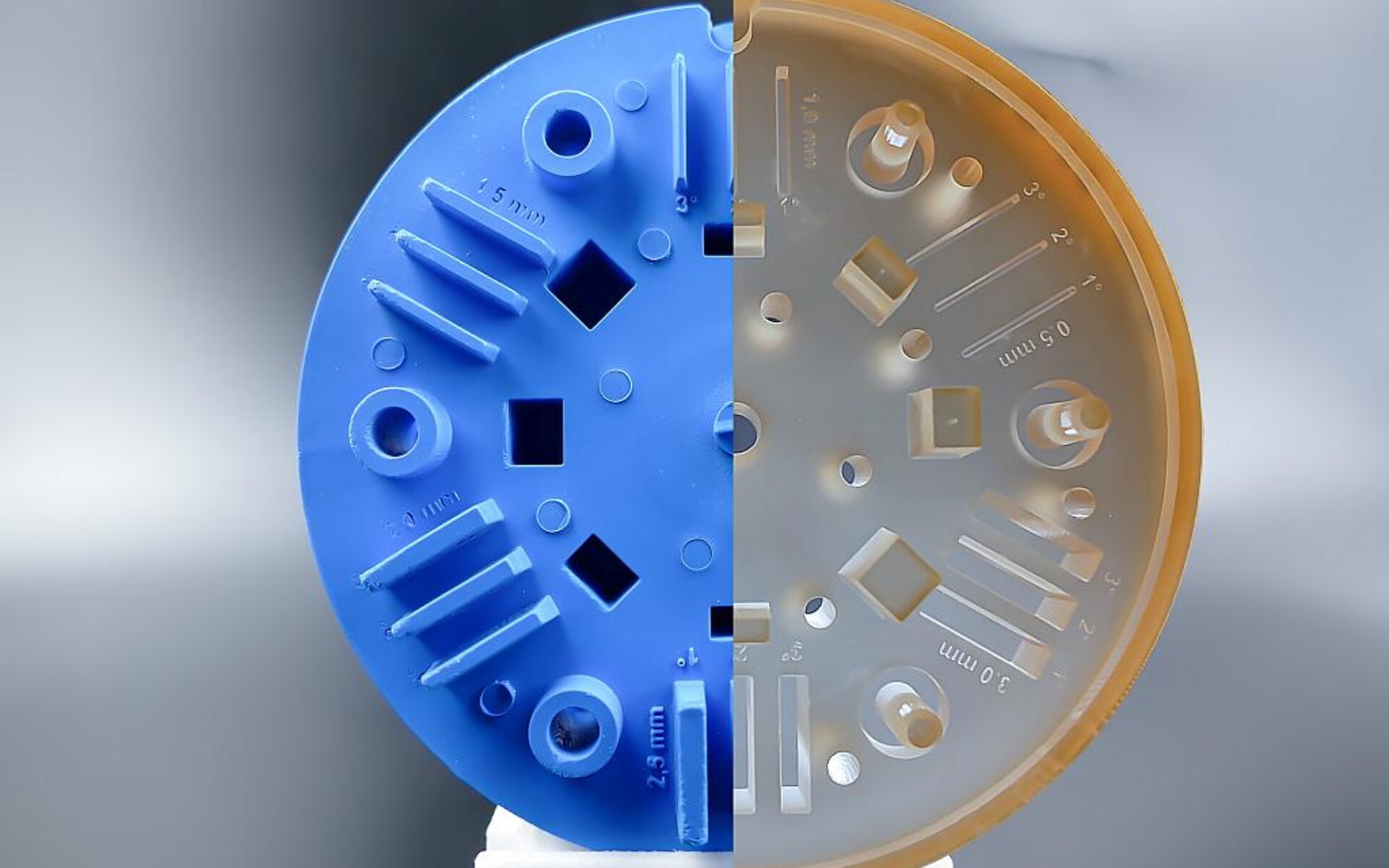

Präzisions-Metall-/Kunststoff-Hybridteile auf der Basis von Stanzstreifen werden in großer Zahl und Variantenvielfalt in nahezu allen Industriezweigen eingesetzt. (Foto: MMS)

Ihr erweitertes Systemangebot für das Metall/Kunststoff-Hybrid-Spritzgießen stellt die MMS-Modular Molding Systems GmbH & Co KG, Berndorf (Österreich), als Projektpartner des Spritzgießmaschinenbauers Engel auf der Fakuma vor.

Der Fokus des niederösterreichischen Anlagenbauers MMS ist ein Maschinensystem, das die Bearbeitung von Blechbändern durch Stanzen, Biegen, Schweißen mit dem Kunststoff-Spritzgießen zu einem In-Line-Prozess kombiniert. MMS-Anlagen sind durchgängig modular aufgebaut und können sowohl zu linearen, als auch zirkularen Bearbeitungsfolgen kombiniert werden. Jede Bearbeitungsstation verfügt über einen eigenen und dadurch separat ansteuerbaren Servomotor-Antrieb. Dies erlaubt eine flexible Kombination von Bearbeitungsfolgen. Deren Synchronisation übernimmt die gemeinsame Anlagensteuerung. Die Zielgruppe für MMS-Hybridteile-Anlagen sind vor allem Mittel- bis Großserienhersteller von kleinen bis mittelgroßen Mechatronik-Bauteilen.

Synchronisation mit Spritzgießen durch Multihub-Stanzen

Beispiel eines Lineartakt-Systems zur Stanzstreifenverarbeitung, hier als Kombination von Stanz-, Messtechnik- und Nachbearbeitungsstationen und einer zentralen MMS-Spritzgießstation. (Foto: MMS)

Mechanische Voraussetzung der Synchronisation zwischen Stanz- und Spritzgießtechnik ist das von MMS angewandte zyklische Hochgeschwindigkeits-Multihub-Stanzen, mit dem in der Pausenzeit zwischen zwei Spritzzyklen die zu überspritzende Fachzahl an Blechstreifen-Abschnitten in das Spritzgießwerkzeug vorgeschoben wird. Nach dem Schließen des Spritzgießwerkzeugs steht die Stanzeinheit bis zur nächsten Entformung der Kunststoffteile still. Weitere Bearbeitungen vor und nach dem Spritzgießen, wie das Schweißen, Biegen, Beschriften oder Montieren und nicht zuletzt die Mess- und Prüfvorgänge, können zum Teil parallel zur Zykluszeit des Spritzgießens durchgeführt werden.

Standard-Vertikal-Spritzgießmaschine als Anlagenmodul

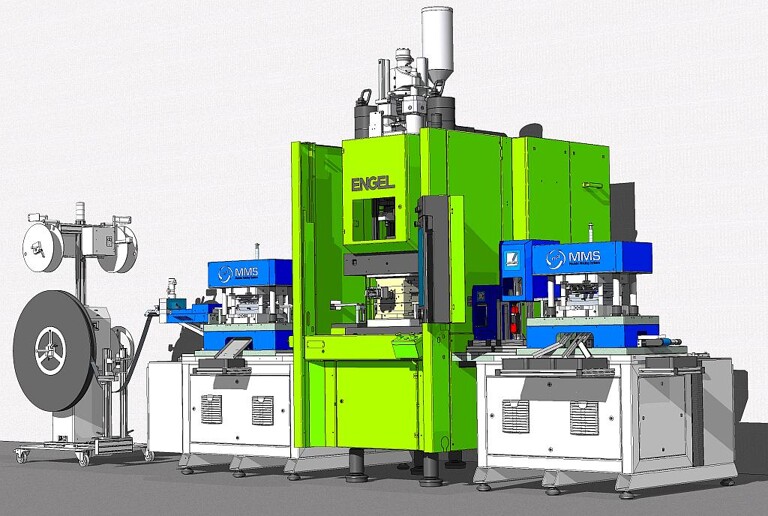

Ein Linear-System für größere Spritzgewichte und Formteile in Form einer Kombination aus einer Standard-Spritzgießmaschine und MMS-Metallband-Bearbeitungstechnik wird auf der Fakuma live demonstriert. (Abb.: MMS)

Zentrale Systemkomponente ist eine von MMS entwickelte Vertikal-Spritzgießeinheit in Mikrodimensionen. Sie ist auf das Anlagen-Rastermaß 246 x 246 mm abgestimmt und besteht aus einer Rahmen-Schließeinheit mit 150 kN Schließkraft und einem Einspritzaggregat mit zwei unabhängigen, über Servomotoren angetriebenen, Schnecken-Aggregaten. Eines dient zum Plastifizieren, das zweite zum Einspritzen. Möglich sind Spritzgewichte zwischen 1 und 16 g. Es können damit auch Hochtemperatur-Schmelzen von Hochleistungskunststoffen, wie LCP, PPS oder PEI, verarbeitet werden.

Neu ist die Erweiterung des Arbeitsvermögens des Modulsystems durch die Abstimmung der Metall-Verarbeitungsstationen auf die Kombination mit handelsüblichen Vertikal-Spritzgießmaschinen. Ein erstes Systembeispiel wird anlässlich der Fakuma auf dem Messestand von Engel Premiere feiern. Dabei wird die Kombination mit einer Insert 60V/35 single (mit Ein-Station-Schließeinheit) demonstriert. In gleicher Weise erlaubt das offene MMS-System die Anbindung an jede ähnliche Spritzgießmaschine. Als Anbindungsvoraussetzung müssen lediglich die Transferebene, die mechanischen Andock-Positionen und die Steuerungs-Schnittstellen abgestimmt werden.

MMS-Systeme auch für den Rundtakt

Zusätzlich zu den linear angeordneten Bearbeitungssystemen zur Ver- und Bearbeitung von Metallbandsystemen bietet das MMS-Modulsystem auch sämtliche Möglichkeiten zur Rundtakt-Verarbeitung von Platinen oder plattenförmigen Basismaterialen. Dafür stehen Drei- oder Viersäulen-Schließeinheiten aus eigener Entwicklung in Kombination mit durchgetakteten Ring-Rundtischen und dem MMS-Spritzaggregat zur Verfügung. Aber auch bei Rundtakt-Anlagen besteht die Möglichkeit der Kombination mit Serien-Vertikal-Spritzgießmaschinen mit Rundtisch-Schließeinheiten.

Auf der Fakuma 2015: