Das Plastifiziersystem Maxi Melt der gleichnamigen Maxi Melt B.V., Olst (Niederlande), für Spritzgieß- und Extrusionsanwendungen unterscheidet sich von den traditionellen 3-Zonen-Schnecken durch eine 1-Zonen-Auslegung mit einer über die gesamte Schneckenlänge […]

Das Plastifiziersystem Maxi Melt der gleichnamigen Maxi Melt B.V., Olst (Niederlande), für Spritzgieß- und Extrusionsanwendungen unterscheidet sich von den traditionellen 3-Zonen-Schnecken durch eine 1-Zonen-Auslegung mit einer über die gesamte Schneckenlänge gleichmäßig abnehmenden Gangtiefe in Kombination mit einem variabel steigenden Gewinde. Anwendungsvorteile sind das vergleichsweise gleichförmigere, materialschonendere und homogenere Aufschmelzverhalten.

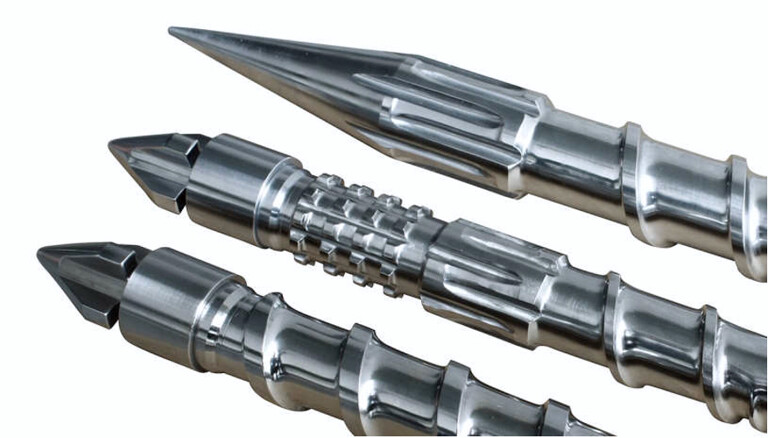

Maxi-Melt-Spritzgießschnecken sind in vier Basisauslegungen verfügbar: Für das Präzisions-Spritzießen, für Dünnwand- bzw. Verpackungsanwendungen, für hochviskose Kunststoffe und Spezialanwendungen, wie die PVC-Verarbeitung oder das Keramik-Spritzgießen. Effiziente Mischelemente und auf geringe Scherung hin ausgelegte Rückstromsperren ergänzen das Angebot. Das Portfolio ist nicht auf Plastifizierschnecken alleine beschränkt, sondern deckt die gesamte Palette der Zylinderfertigung und der Verschleißfestausrüstung ab.

Ob Spritzgießmaschine, Extruder oder Blasformmaschine, alle wandeln Kunststoffgranulat in Kunststoffschmelze in einer Plastifiziereinheit, bestehend aus Zylinder, Schnecke, Rückstromsperre und Einspritzdüse, um. Deren technische Ausführung, insbesondere die Geometrie der Schnecke, integrierte Misch- oder Homogenisierungselemente, definiert deren Leistungsfähigkeit.

Auch wenn in der Regel hunderte Tonnen von Kunststoff durch eine Plastifiziereinheit laufen können, so sind Schnecken und Zylinder Verschleißteile, deren Austausch bisweilen ansteht.

Die 2009 gegründete Maxi Melt verspricht mit ihrem Schneckensystem hierbei eine anwendungsfokussierte Performance-Steigerung. Das Schneckenprinzip entstand 2003 beim ebenfalls niederländischen Metalltechnik-Unternehmen Kluin Wijhe BV in Wijhe in Kooperation mit Anwendungstechnikern eines multinationalen Kunststofferzeugers. 2009 wurde Kluin Wijhe durch eine niederländische Metalltechnik-Holding ohne Kunststoffbezug übernommen. In der Folge kam es zur Ausgliederung des Geschäftsbereichs Kunststoffmaschinen-Komponenten, der im Anschluss daran von der dafür neu gegründeten Maxi Melt B.V. übernommen wurde.

Leistungssteigerung durch Alternativkonzept

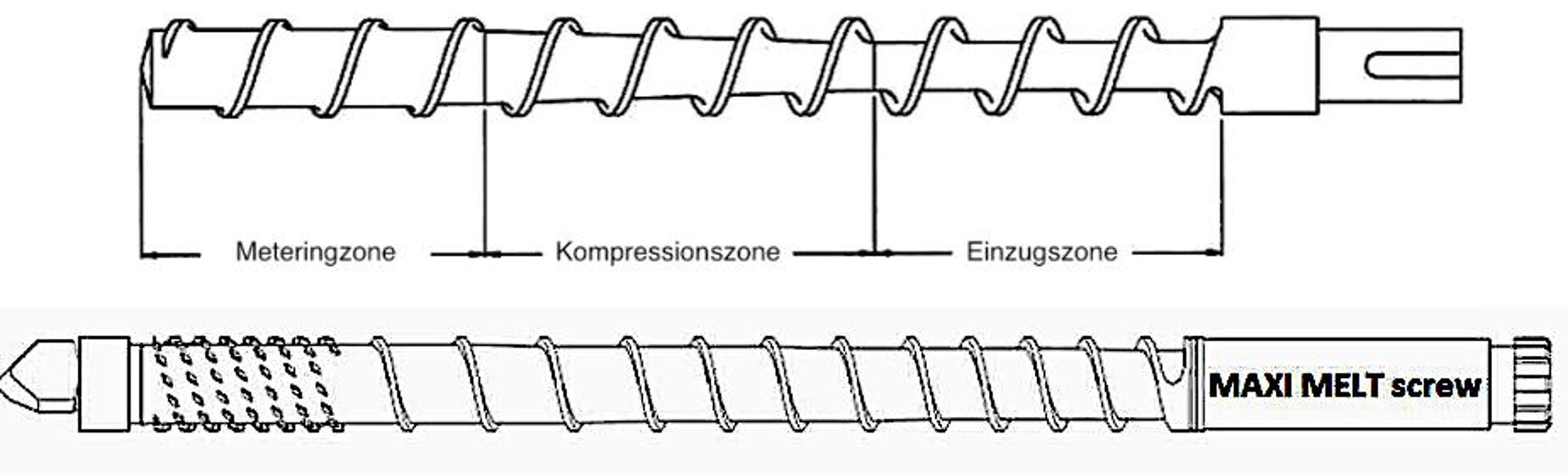

Der wesentliche Unterschied der Maxi-Malt-Schnecke zur Standard-3-Zonen-Schnecke ist der Verzicht auf eine Kompressionszone zwischen der Einzugszone und der Meteringzone, wo durch eine Gangtiefenreduktion das aufschmelzende Kunststoffgranulat gezielt unter Druck gesetzt wird, um durch die Erhöhung der inneren Reibung und Scherung das Aufschmelzen zu beschleunigen. Bei der Verarbeitung von wärme- und scherempfindliche Kunststoffen, Zusatzstoffe oder Recyclingmaterialien kann mit einer Standard-3-Zonen-Schnecken in der Praxis häufig langsamer plastifiziert werden, als es mit einer angepassten Schneckenauslegung möglich wäre.

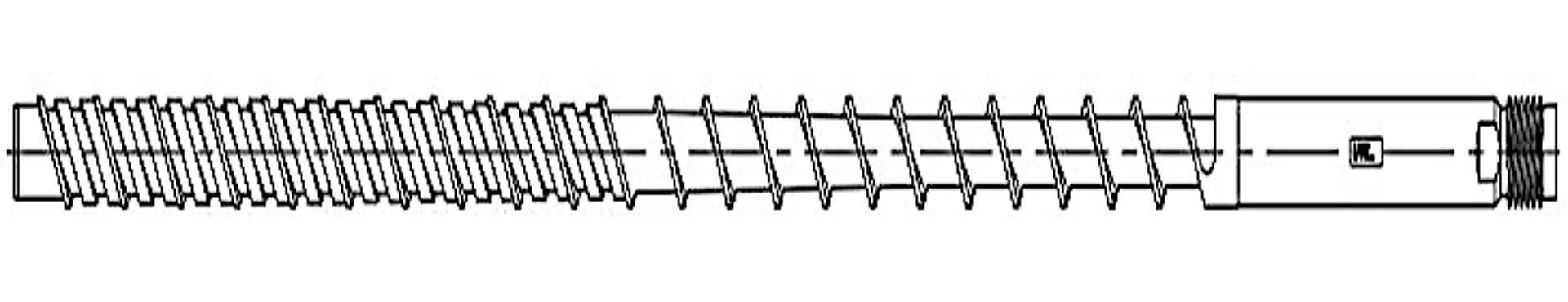

Vergleich des konventionellen 3-Zonen-Schneckenkonzepts (oben) mit der durchgehend konischen und variabel steigenden Maxi-Melt-Schnecke – hier jeweils in Kombination mit einem Mischteil. (Abb.: Maxi Melt)

Die Geometrie der Maxi Melt-Schnecke kombiniert einen über die gesamte Schneckenlänge gleichförmig konischen Kern mit einem Schneckengewinde, dessen Steigung über die Schneckenlänge variiert. Die Kernkonizität folgt der Volumenreduktion durch die Transformation des Kunststoff-Granulats zur Schmelze. Da sie gleichmäßig mit einer niedrigen Kompressionsrate über die gesamte Schneckenlänge verläuft, werden sowohl zu kalte als auch überhitzte Schmelzen vermieden und damit Ablagerungen auf der Schnecke. Die insgesamt zur Verflüssigung notwendige Wärme wird analog zur 3-Zonen-Schnecke sowohl über die Zylinderheizung von außen, als auch über die im Kunststoff mechanisch erzeugte Scher- und Knetwärme zugeführt. Jedoch anders als bei der 3-Zonen-Schnecke werden die Knet- und die Scherwärme durch die Veränderung der Gewindesteigung und die Definition der Radien am Übergang vom Schneckenkörper in den Gewindegang gesteuert. In gewissen Grenzen kann durch die Gangsteigung auch die Länge des Gewindeganges variiert werden, damit die Leistung einer üblicherweise 20 bis 22 D langen Plastifiziereinheit der einer Barriereschnecken-Plastifizierung angenähert werden kann, ohne grundsätzliche und teure Änderungen am Plastifizieraggregat vornehmen zu müssen.

Performance-Vorteile in vier Anwendungsklassen

Maxi-Melt-Pack-Schnecke mit Maddock und Pineapple-Mischer, als Alternative zur Barriere-Schnecke. (Foto: Maxi Melt)

- Die Maxi-Melt-Schnecken mit variabler Steigung und konischem Kern sind in vier Basisauslegungen verfügbar, aus denen anwendungsspezifische Spezialausführungen abgeleitet werden können.

- Maxi Melt Präzision: Schnecken mit niedriger Kompression, einer langen Übergangszone und einem Pineapple-Mischteil

- Maxi Melt Pack: Schnecken für das Spritzgießen von dünnwandigen Produkten, bei denen insbesondere eine gute Homogenisierung und eine gleichmäßige Farbstoff-Verteilung erforderlich sind. Deren Kennzeichen ist die Kombination mit zwei hintereinander positionierten Mischern nach dem Maddock- und dem Pineapple-Layout.

- Maxi Melt Ultra: Schnecken zur Verarbeitung hochviskoser Kunststofftypen, z. B. mit einem MFI von 0,2 bis 0,8 g/10 min, die mit herkömmlichen Schnecken zur Vermeidung von Überhitzungen langsamer plastifiziert werden müssen.

Maxi Melt Spezial: Dazu zählen Maxi Melt-Schnecken, deren Layoutdaten auf spezifische Kundenanforderungen abgestimmt werden, zum Beispiel auf die Verarbeitung von Sonderwerkstoffen, wie Keramik, PVC oder, wenn der Wunsch besteht, die Zykluszeit im Allgemeinen zu reduzieren.

Positive Anwendererfahrungen mit dem Maxi-Melt-Konzept

Wie gut die Maxi-Melt-Schnecken plastifizieren, dokumentiert bspw. die Anwendung beim italienischen Pflanztopf-Hersteller Centroplast SRL in Montecarlo bei Lucca.

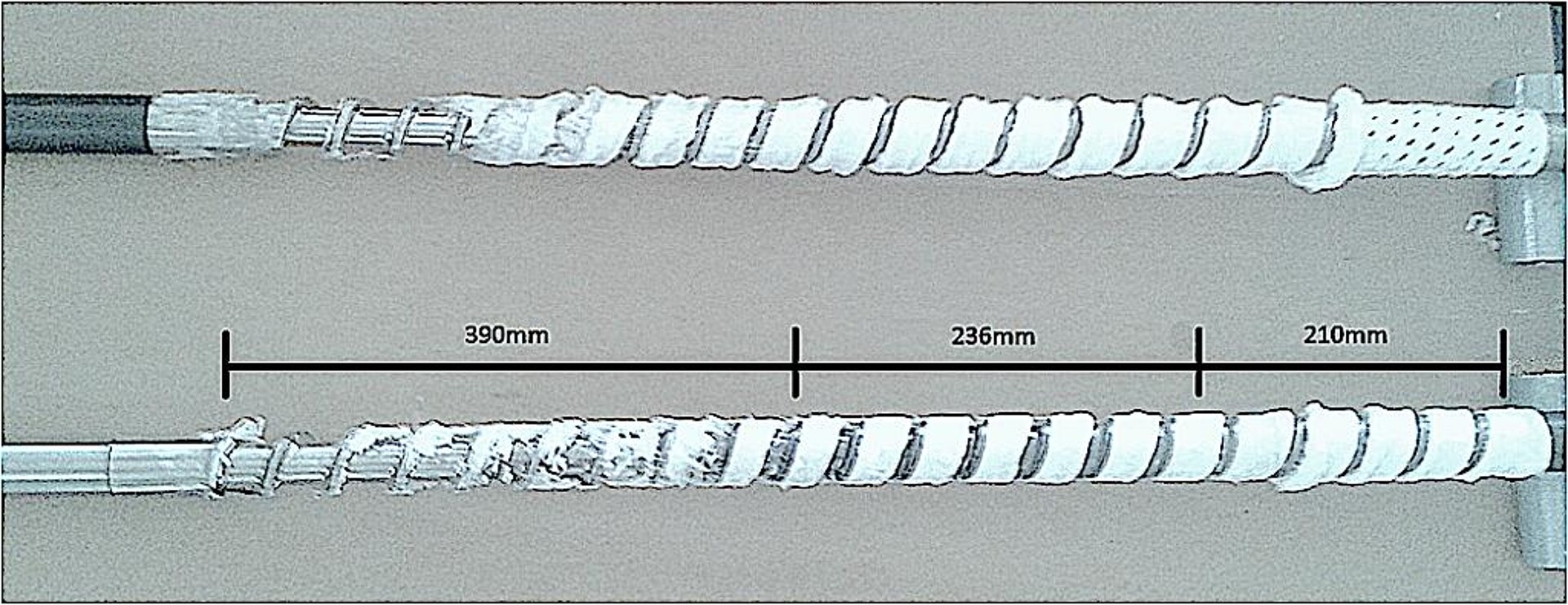

Praxisvergleich des Aufschmelzverhaltens zwischen der Maxi Melt-Schnecke (oben) und einer 3-Zonen-Standardschnecke. (Fotos: Maxi Melt)

Dort war mit üblichen 3-Zonen-Schnecken das in der Produktion eingesetzte PE und PP-Regenerat nur mit einem inakzeptablen Ausschussanteil zu verarbeiten. Der erste Schritt zur Problemlösung war die Umstellung auf die Präzision-Schnecke. Damit konnte der Aufschmelzprozess optimiert werden. Der Plastifizierprozess wurde stabiler. Gleichzeitig wurden Überhitzung und Abbau reduziert. Den Unterschied im Aufschmelzverhalten zeigt die Abbildung. Die Maxi-Melt-Schnecke zieht durch eine vergleichbare Ausgangstiefe im Einzugsbereich das Granulat gleich gut ein, schmilzt es jedoch schneller auf, sodass es länger und intensiver homogenisiert wird. Ein Zusatznutzen der schneller und besser durchmischten Schmelze ist der geringere Energieeinsatz zum Plastifizieren, wie zahlreiche Versuchsreihen belegen.

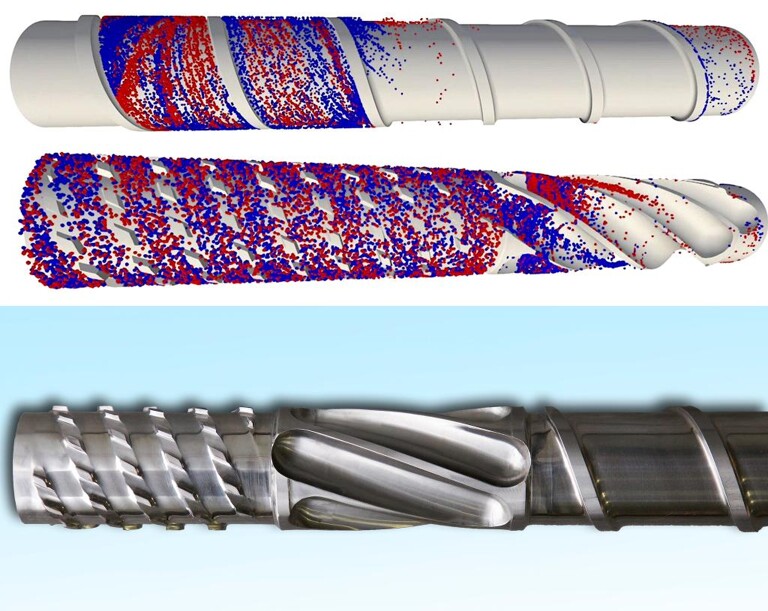

Mischverhalten einer Schnecke ohne Mischteil (oben) im Vergleich zur Maxi-Melt-Mischerkombination an einer Pack-Schnecke für das Behälter-Spritzgießen. (Abb.: Maxi Melt)

In einem zweiten Schritt wurde auf die Pack-Schnecke mit zwei Mischelementen umgestellt. Damit konnte durch verbessertes distributives Mischen der Pigmente insbesondere die optische Qualität der Blumentöpfe gesteigert werden.

Das Hauptmerkmal der Maxi Melt-Extreme-Schnecke ist der 8- bis 10D lange Mischer mit um jeweils um 90° versetzten elliptischen Mischelementen. (Abb.: Maxi Melt)

Die Produktionskonstanz und Oberflächengüte von Pflanztöpfen aus Recycling-Kunststoff konnte durch die Umstellung der Plastifiziereinheit gesteigert werden. (Foto: Maix Melt)

Da Maxi Melt zusätzliches Qualitätssteigerungspotenzial in Aussicht stellen konnte, wurde in einem dritten Optimierungsschritt auf eine Extreme-Schnecke mit einem neu entwickelten Profil und einer auf rund 10D verlängerten Mischzone umgestellt. Dabei sind im Schneckengang zusätzliche Gewindestege integriert, die im vorderen Schneckendrittel in der Polymerschmelze nach dem Barriereprinzip eine zusätzliche Scherströmung erzeugen und dadurch sowohl die Pigment- als auch die Verteilung der unterschiedlichen Kunststoffanteile in der Recyclingschmelze homogenisieren.

Das Ergebnis: Die Schwankungsbreite der Plastifizierzeit von 5,4 s sank auf, für gemischtes Recyclingmaterial gute 0,27 s, und damit auch die Ausschussrate durch unzureichend gefüllte oder überfüllte Blumentöpfe auf nahezu Null. Als positiver Nebeneffekt konnte auch die optische Oberflächenqualität der Blumentöpfe gesteigert werden.