Die MAS-Maschinen- und Anlagenbau Schulz GmbH, Pucking (Österreich), hat seit ihrer Gründung im Jahr 2006 eine Reihe von technischen Neuerungen auf dem Gebiet der Extrusions- und Recyclingtechnik auf den Markt […]

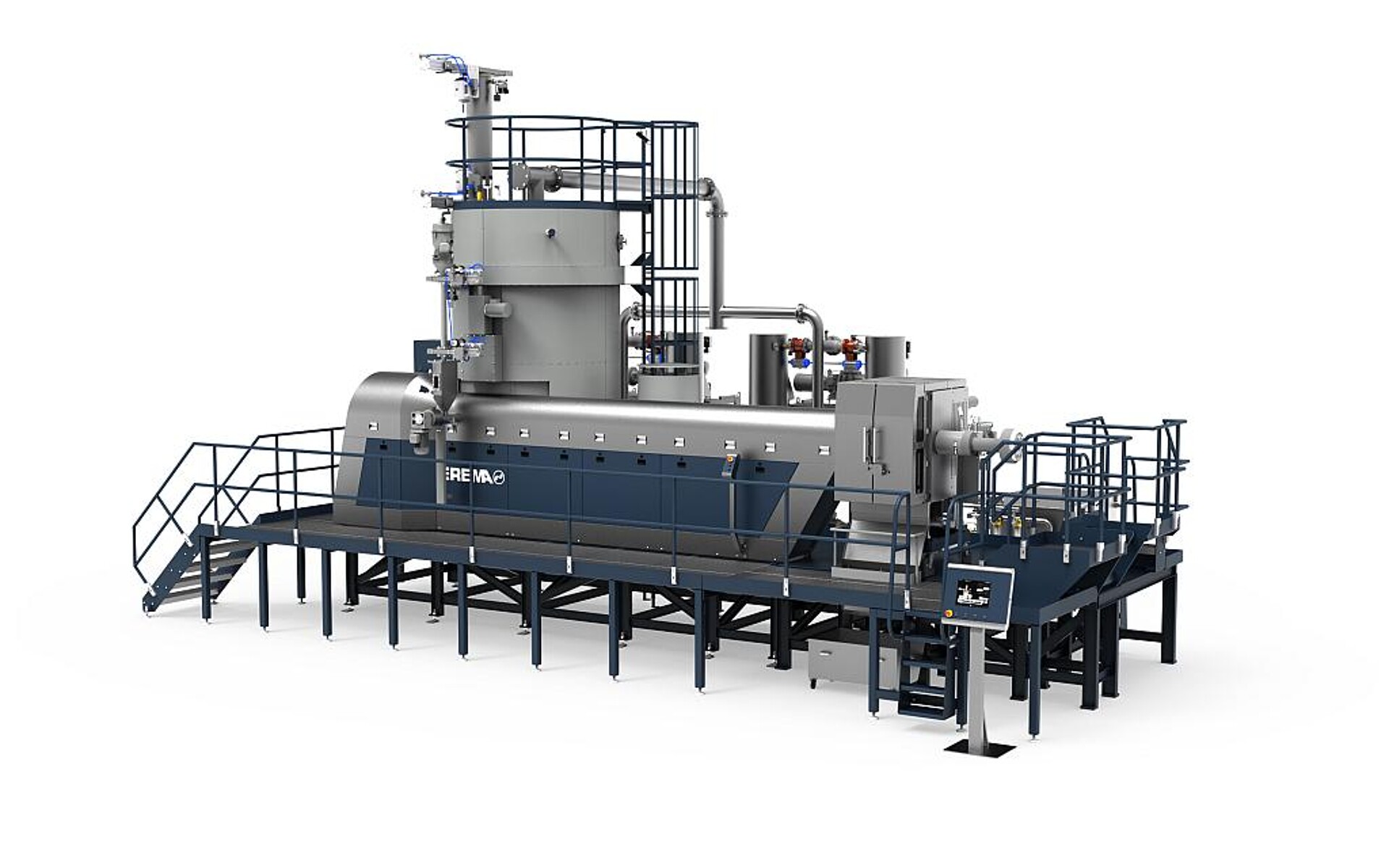

Anlagenbeispiel für eine integrierte Recycling-/Compoundieranlage, bestehend aus dem konischen MAS-Gleichlauf-Doppelschnecken-Extruder (links), einem CDF-Schmelzefilter und einem anschließenden Einschnecken-Extruder mit Entgasung. (Foto: MAS)

Die MAS-Maschinen- und Anlagenbau Schulz GmbH, Pucking (Österreich), hat seit ihrer Gründung im Jahr 2006 eine Reihe von technischen Neuerungen auf dem Gebiet der Extrusions- und Recyclingtechnik auf den Markt gebracht. Dazu zählen vor allem der gleichlaufende, konische Doppelschnecken-Extruder, der kontinuierliche Schmelzefilter mit rotierendem Lochscheiben-System (CDF-Baureihe) und das Trocken- Reinigungssystem für Folien-Flakes. Alle drei Produktgruppen sind nun als komplette Baureihen mit leistungsmäßig abgestuften Typengrößen verfügbar. Damit ist MAS in der Lage, individuell auf den Einsatzzweck und die lokalen Verhältnisse abgestimmte Gesamtsysteme im Durchsatzbereich von 300 bis 2.000 kg/h anzubieten, sowohl für das Kunststoff-Recycling, als auch zur Compound-Herstellung, sowie für die Kombinationen beider Techniken.

Schonend und leistungsfähig plastifizieren

Das konische Gleichlauf-Extrusionssystem von MAS kombiniert die gute Plastifizierung und Homogenisierung eines parallelen Doppelschnecken-Extruders mit den spezifischen Vorteilen des konischen Doppelschnecken-Extruders in einer Maschine. Letzterer bietet durch die systemspezifisch große Einzugsöffnung eine gute Beschickungsmöglichkeit auch für Materialien mit geringer Schüttdichte und großem Einzugsvolumen. Darüber hinaus punktet der MAS-Extruder gegenüber Einschnecken-Extrudern, die in der Regel zum Rezyklieren eingesetzt werden, mit einer überlegenen Förder- und Homogenisierungsleistung, einer schonenden Materialbehandlung und einem stabilen Massedruck. Dem entsprechend wird in der Regel keine Schmelzepumpe zur Druckstabilisierung bzw. zum Druckaufbau benötigt. Die so hergestellte homogenere Kunststoffschmelze bietet gute Voraussetzungen für eine wirksame Schmelzefilterung und Entgasung, was für die Verarbeitung von Recyclingmaterial ebenso von Bedeutung ist, wie die Tatsache, dass die Polymerstruktur im MAS-Extruder nur gering belastet wird. Die messbare Bestätigung dafür ist, dass die physikalischen Kenndaten des Ausgangsmaterials, wie Viskosität, Reißdehnung und Zugfestigkeit erhalten bleiben.

Recyclingmaterial maßgeschneidert aufwerten

Die oben angeführten spezifischen Eigenschaften prädestinieren den MAS-Extruder als Recyclingmaschine auch für Materialien mit geringen Schüttdichten, z.B. Folien-Flakes. Eine Vorverdichtung mit speziellen Vorrichtungen ist nicht erforderlich. Über die große Beschickungsöffnung können gleichzeitig mit den Folienflakes auch ein ganzes Spektrum an Zusatzstoffen, beispielsweise Talkum oder Kalziumkarbonat, Stabilisatoren oder Farbstoffe zudosiert und simultan eingezogen werden. So genannte Side-Feeder sind nicht notwendig. In die Schnecken integrierte Knetelemente unterstützen die Homogenisierung. Erwähnenswert ist, dass die konischen Schnecken aus einem modularen Baukastensystem anwendungsspezifisch zusammen gesetzt, und dadurch rasch und unkompliziert an den jeweiligen Einsatzfall angepasst werden können. Für die Konzeption einer integrierten Recycling-Compoundieranlage wird der MAS-Extruder mit einer CDF-Schmelzefilteranlage (für kontinuierliche Filterung mit Scheibenfilter) und einem anschließenden Einschnecken-Entgasungsextruder kombiniert, der eine perfekt entgaste Schmelze einer anschließenden Granulierung zuführt. (Abb.1) In dieser Konfiguration zeigt sich auch der niedrige Energieverbrauch der MAS-Extruder. So wurde im Compoundierbetrieb, unter Einsatz von 60 % PP-Folien-Flakes und 40 % pulverförmigen Zusatzstoffen, ein spezifischer Energieverbrauch von nur 0,24 kWh/kg gemessen.

Die MAS-Filteranlagen, hier am Beispiel einer CDF 500-D, ist durch die Konstruktion mit rotierender Filterscheibe kompakt und dadurch sehr flexibel einsetzbar. Die vertikale Gehäuseteilung und die Scharnierverbindung beider Gehäuseteile ermöglichen einen guten Zugang. (Foto: MAS)

Großer kontinuierlich arbeitender Schmelzefilter

Die „Continuous Disc Filter“(CDF) wurden auf die Durchsatzleistungen der MAS-Extruder abgestimmt und sind in drei Baugrößen mit 704 cm² (CDF 300), 1.800 cm² (CDF 500) und 3.600 cm² (CDF-500-D) verfügbar. Letzterer ist nach MAS-Angaben der aktuell größte kontinuierlich arbeitende Schmelzefilter.

Die Kernkomponente aller CDF-Filter ist eine im zulaufenden Schmelzestrom rotierende Filtrationsscheibe. Sie hält die Verunreinigungen, wie Papier, Holz, Aluminium, Gummi, oder nicht aufschmelzende Kunststoffpartikel zurück. Diese werden durch einen still stehenden Schaber abgestreift und fließen zusammen mit einer Minimalmenge an Kunststoff einer Förderschnecke zu, von der das Verschmutzungskonzentrat nach außen abgeführt wird. Die Filterscheiben sind aus gehärtetem Stahl gefertigt und je nach Anwendungsfall für Filtrationsfeinheiten von 100 µm – 1.000 µm erhältlich. Ein Filterwechsel kann sehr rasch erfolgen, da das Filtergehäuse vertikal geteilt ausgeführt ist und die beiden Gehäusehälften über ein Scharnier miteinander verbunden sind. Der Wechsel selbst kann mit herkömmlichem Werkzeug in rund 45 bis 50 Minuten durchgeführt werden.

Die MAS-CDF-Filter haben sich seit der Markteinführung nicht nur in Kombination mit MAS-Extrusionssystemen bewährt, sondern in größerer Anzahl auch als Upgrade-Komponenten von bestehenden Extrusions-Anlagen.

Reinigungssystem für Extruder- und Filter-Komponenten

Das MAS-Angebotsspektrum wurde um Vakuum-Reinigungskammern für Extrusionswerkzeuge, Filterteile oder Laserscheiben erweitert. (Foto: MAS)

Zur Abrundung des MAS-Systemangebotes, bzw. um den Anwendern ein Komplettpaket für den raschen Produktwechsel und die damit verbundene Reinigung der Schmelze führenden Anlagenteile anzubieten, wurden Vakuum-Reinigungskammern aus der eigenen Fertigung neu ins Lieferprogramm aufgenommen. Sie dienen zur pyrolytischen Reinigung für Extrusionswerkzeuge, Filterteile oder Laserscheiben. Die Pyrolyse-Systeme sind in zwei Größen lieferbar und sehr kompakt aufgebaut. Der Reinigungsprozess läuft unter Vakuum (ca. 0,5 bar) bei einer Arbeitstemperatur von 350 – 450 °C.