Mit eine Pneumatikvorrichtung in einem der Trichter eines gravimetrischen Mischers ermöglicht Maguire, Aston (Pennsylvania/USA), die genaue Dosierung von Regranulat, recycelten Kunststoffen und anderen Rohstoffen, die zur Agglomeration oder Brückenbildung neigen […]

Mit eine Pneumatikvorrichtung in einem der Trichter eines gravimetrischen Mischers ermöglicht Maguire, Aston (Pennsylvania/USA), die genaue Dosierung von Regranulat, recycelten Kunststoffen und anderen Rohstoffen, die zur Agglomeration oder Brückenbildung neigen und dadurch den Durchfluss durch das Dosierventil des Trichters behindern.

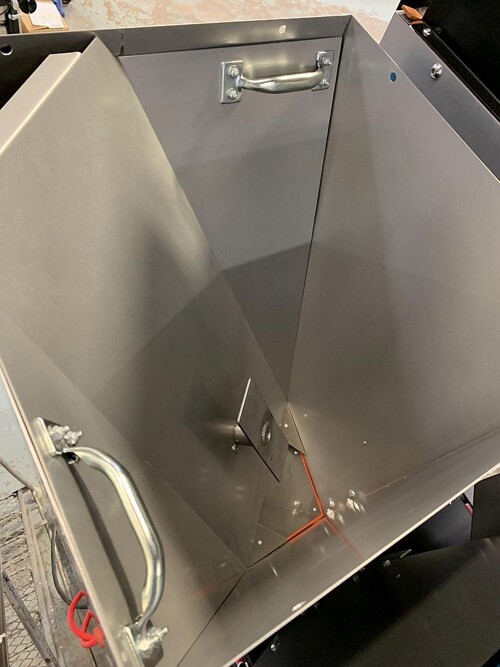

Maguire hat für seine drei größten Mischer mit einer maximalen Durchsatzleistung von 5.000 kg/h und der Möglichkeit, bis zu zwölf Bestandteile zu mischen, den neuen Brückenbrecher auf den Markt gebracht. Komponenten des Brückenbrechers sind ein Trichtereinsatz, der das Material direkt nach unten zum Dosierventil leitet, sowie eine Drehvorrichtung, die bei geöffnetem Dosierventil automatisch arbeitet. Der Materialfluss durch das Dosierventil wird durch schnelles Pulsieren zwischen Links- und Rechtsläufigkeit der Vorrichtung begünstigt.

Der Trichtereinsatz, der eine vertikale Alternative zur schrägen Wand des Trichters darstellt, kann in allen derzeit in Betrieb befindlichen Dosiergeräten nachgerüstet werden. Als Ausgleich für den vom Einsatz beanspruchten Platz verfügt die komplette Trichterbaugruppe über eine Verlängerung zur Aufnahme der gewünschten Materialmenge.

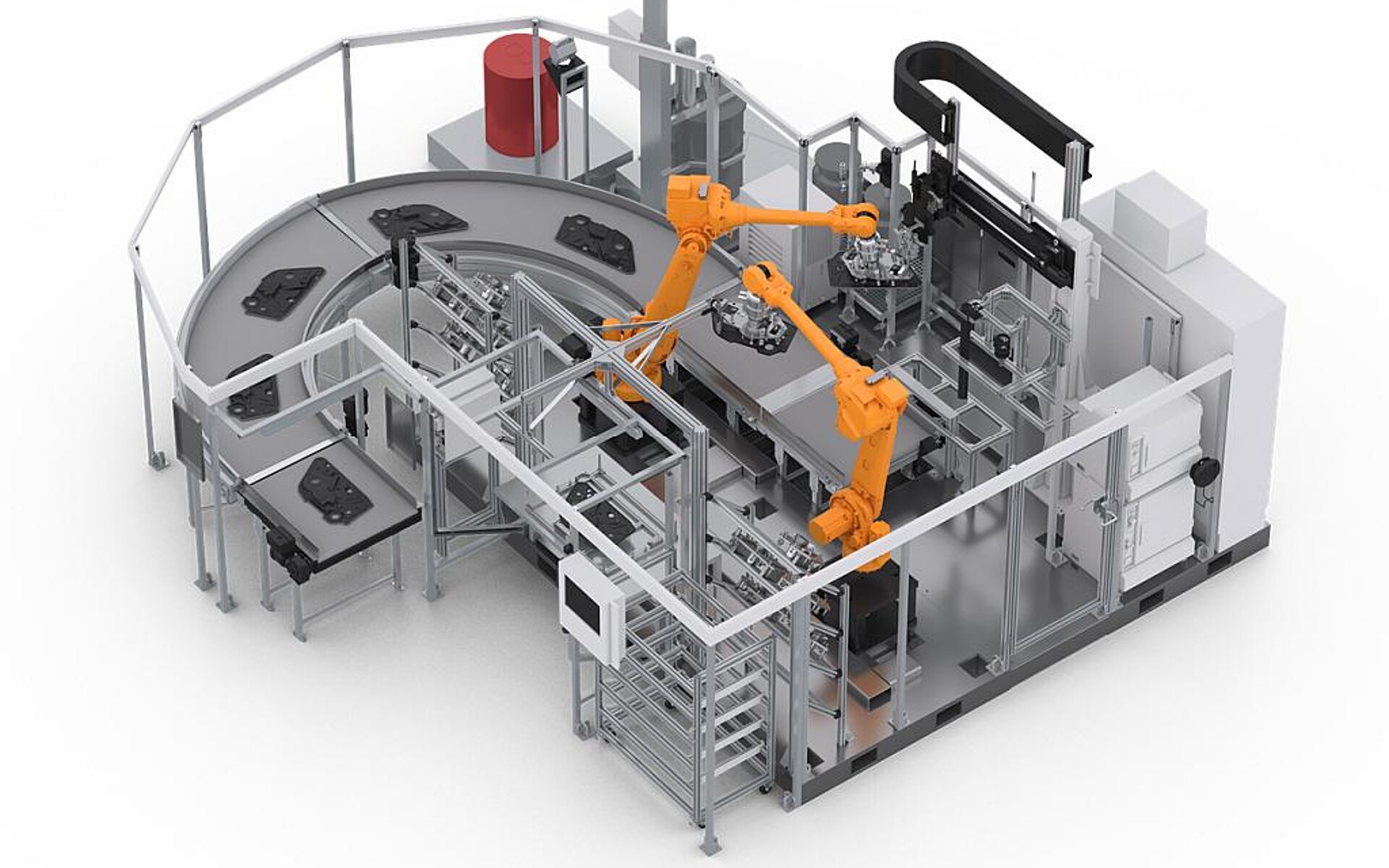

Die drei Maguire-Reihen für Dosiergeräte für hohe Durchsätze (1200, 2400 und 3000) dosieren bis zu zwölf Bestandteile unter Verwendung verschiedener abnehmbarer Trichter- und Zuführungskonfigurationen und zahlreicher Dosiervorrichtungen. Die Dosiergeräte verarbeiten Rohstoffe unterschiedlichster Art, darunter herkömmliche Pellets und Regranulat, Schüttgutpulver, Flocken und besonders brückenbildungsanfällige Bestandteile wie Holzmehl.

Wie bei anderen Weigh Scale Blenders (WSB) von Maguire gelangt die Charge, nachdem alle Bestandteile in die Wägekammer dosiert wurden, in eine Mischkammer. Über einen Mikroprozessor erfolgen Anpassungen zwischen den einzelnen Chargen, z. B. zum Ausgleich von Schwankungen in der Extrusionsrate oder der Schüttdichte, sodass die Gesamtgenauigkeit der Charge im Bereich von 0,1 % liegt.