Der Maschinenbauer präsentiert zur Hausmesse im Mai die durchgängig neu aufgelegte Vertikalmaschinenreihe zur Thermoplastverarbeitung, Vertikalmaschinen im Großmaschinensegment, ein flexibles Automatisierungssystem für komplexe Arbeitsabläufe sowie Energiesparpotenziale beim Gummispritzgießen.

Die Steinl Gruppe, bestehend aus sieben Unternehmen mit Aktivitäten im Gummi und Kunststoff-Maschinenbau, in der Erzeugung von Stanzteilen für die Automobilindustrie, sowie Biokunststoff-Compounds und Industrie-Klebetechnik präsentiert am 11. und 12. Mai 2023 ihre Neuerungen im Rahmen einer Hausmesse und feiert gleichzeitig das 60jährige Bestehen und 50 Jahre LWB Steinl Maschinenbau.

Neben der Erweiterung des Portfolios an Vertikalmaschinen zur Gummiverarbeitung in zahlreichen Größen und Ausführungen hat LWB Steinl, Altdorf, in den letzten Jahren Gummimaschinen-Programm um ein ebenso umfangreiches Typenprogramm zur Verarbeitung von Thermoplasten ergänzt.

Premiere für neue Thermo Class C-Rahmen-Vertikalmaschinen

Dem entsprechend wird ein Highlight der Hausmesse die Premiere der durchgängig neu aufgelegten VC-Thermo Class-Maschinenreihe sein. VC steht dabei für Vertikalmaschinen und Thermo Class für Thermoplast-Verarbeitung. Die VC-TC-Maschinen sind in drei Größen mit 500, 1000 und 1.600 kN Schließkraft verfügbar. Deren Spezifikum ist die holmlose C-Rahmen-Schließeinheit. Die Werkzeug-Trägerplatten wurden gegenüber der Vorgängergeneration deutlich vergrößert. Als Option stehen Rundtische zur Verfügung, deren Durchmesser, und das ist die Stärke des LWB-Konzepts, in weiten Grenzen individuell definiert werden kann.

Premiere auf der Hausmesse der Steinl-Gruppe wird die neue Thermo Class-Vertikalmaschinen-Baureihe mit C-Rahmen-Rundtisch-Schließeinheit haben. (Foto: LWB-Steinl)

Die ebenfalls neu entwickelten RS-Plastifizier- und Spritzaggregate (RS steht für Reziprocating Screw) sind in vier Größen (SP 100, 180, 380, 750) mit Schnecken von 20 bis 55 mm Durchmesser verfügbar. Die Aggregate sind sowohl in horizontaler oder vertikaler Ausrichtung verfügbar als auch mehrfach zu kombinieren sowie auf einen schnellen Material- und Aggregatwechsel ausgelegt. Auf der Hausmesse wird zusammen mit dem LIM-Spezialisten Elmet, Oftering (Österreich), der das Werkzeugs und die LSR-Dosieranlage zur Verfügung stellt, und LSR-Material der Wacker Chemie, München, das LSR-Spritzgießen demonstriert.

Vertikalmaschine im Großmaschinensegment

Die Thermo-Class-Spritzgießmaschinen sind nicht nur im unteren Schließkraftsegment verfügbar, sondern auch mit mittlerer Schließkraft (1.600 bis 4.000 kN). Deren Besonderheit ist die Wahlmöglichkeit zwischen einer 3-Holm-Drehtisch- oder einer 4-Holm-Schiebetisch-Schließenheit. Beide bieten eine hohe Zugänglichkeit rund um das Spritzgießwerkzeug.

Das Vertikalmaschinen-Angebot im oberen Schließkraftbereich (1.100 bis 18.000 kN) ist die LWB-spezifische VR-Baureihe (VR steht für Vertikal/Rahmen). Deren Kernelemente sind aus Dickblech-Halbzeug gefertigte Rahmenportale. Dies ermöglicht eine in weiten Grenzen flexible Größendimensionierung. Ein zusätzlicher Vorteil ist die Möglichkeit der Nebeneinanderreihung einzelner Portalrahmen, die eine einfache Möglichkeit zur Erhöhung des Zuhaltevermögens ist, kombiniert mit dem Einbau vergrößerter Werkzeugträgerplatten und zusätzlicher Druckmodule.

Während der Hausmesse wird eine Maschine mit der Typenbezeichnung VR 9000 / 813 / 582 b Dual (Dual steht für zwei Spritzaggregate) mit einer Schließkraft von 9.000 kN in Betrieb zu sehen sein. Im konkreten Fall wurde die Portalöffnung so gewählt, dass ein Rundtisch mit einem Drehdurchmesser von 2.100 mm Platz hat, auf dem ein Spritzgießwerkzeug mit der Plattengröße 1.700 x 1.500 mm und einem Gewicht bis zu 20 t aufgespannt werden kann.

Anwendungsbeispiel der VR-Vertikalmaschinen-Baureihe mit flexibel konfigurierbarer Rahmen-Schließeinheit und Drehtisch-Baugruppe. (Foto: LWB-Steinl)

Die schlanke Struktur der VR-Baureihe bietet gute Voraussetzungen für die Zugänglichkeit des Formenbereichs durch einen neben der Maschine positionierten Industrieroboter. Die beiden Spritzaggregate sind getrennt voneinander und gegenüber liegend auf der Oberseite des Schließrahmens aufgebaut und damit ebenfalls leicht zugänglich.

Flexibles Automatisierungssystem

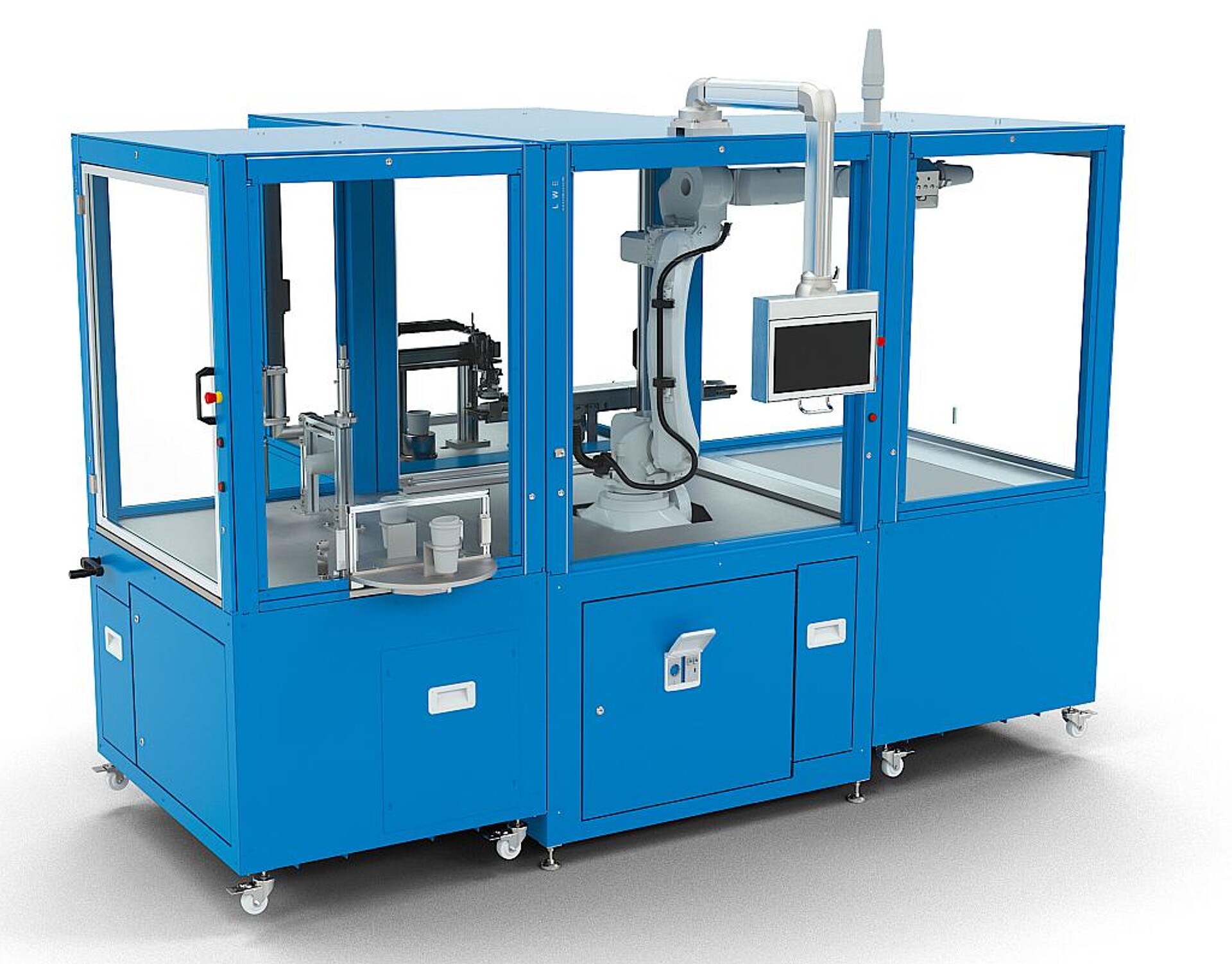

Bedienpersonal in der Produktion, das in der Lage und willens ist, manuelle Arbeit im Umfeld meist heißer Werkzeugoberflächen in Kauf zu nehmen, ist eine zunehmend knappe Ressource. Die Alternative dazu ist die automatisierte Manipulation. Das Steinl-Group-Unternehmen LWB Automation, Weinheim, hat diesem Trend folgend eine Plug-and-Produce-Lösung für Manipulations- und Bearbeitungsaufgaben entwickelt. Sie besteht aus einer zentralen Manipulationszelle mit Knickarmroboter und Bearbeitungsstationen, die an drei Seiten des Grundmoduls über Schnellverschlüsse angedockt werden können. Jede Bearbeitungsstation verfügt über eine lokale Intelligenz, die über das Grundmodul mit der Maschinensteuerung verknüpft ist. Das gesamte System kann einfach programmiert sowie vom Maschinenterminal aus eingesehen und überwacht werden. Für komplexe Arbeitsabläufe können mehrere Grundmodule samt Bearbeitungsstationen zu einer Bearbeitungsstraße gekoppelt werden. Während der Hausmesse wird eine Kombination aus vier Modulen in Stand-alone-Konfiguration die Manipulation und individuelle Bedruckung von Trinkbechern demonstrieren.

Das Box-Automationssystem besteht aus einem zentralen Grundmodul und flexibel andockbaren Bearbeitungsmodulen, die bei wechselnden Anforderungen schnell umkonfiguriert werden können. (Abb.: LWB-Automation)

Reduzierung des Energieverbrauchs beim Gummi-Spritzgießen

Energie einzusparen ist aus vielerlei Gründen ein Gebot der Zeit. LWB hat deshalb das eigene Technik-Portfolio durchforstet und konnte eine Reihe von Sparpotenzialen erschließen.

Neue Versuchsreihen zeigten die Effizienz des EFE-Systems auf, denn die Umwandlung von mechanischer Scherung im EFE-spezifischen Drosselelement im Strömungskanal des Plastifikates konnte weiter verbessert werden. Dies hebt die Massetemperatur auf das Vulkanisationsniveau an und macht das EFE-System konventionellen Plastifiziermethoden überlegen.

Eine weitere Möglichkeit Maschinenenergie zu sparen, bietet das LWB-Multistationen-System. Dabei wird die Spritzgießmaschine ausschließlich zum Formfüllen eingesetzt. Das Spritzgießwerkzeug besteht aus einer Stammform und zusätzlichen Kavitätenplattensets, die von einem Roboter zwischen der Maschine, externen Heizstationen und einer Entformstation im Kreislauf transferiert werden. In den Heizstationen absolvieren sie bei geringerer Schließkraft, was weniger Energieaufwand bedeutet, die Heizzeit. Die Zahl der Kavitätensets im Kreislauf kann so weit erhöht werden, bis sich die Heiz- und die Einspritzzeiten die Waage halten. Die Praxis zeigt, dass das Gummi-Plastifikat wegen der schnellen Prozessfolge mit vergleichsweise höheren Temperaturen eingespritzt werden kann. Dies führt zu kürzeren Heizzeiten, was wiederum den Energiebedarf pro produziertem Formteil senkt.

Ein neues Energiemonitoring-System ermöglicht, den Bedarf an Luft, Wasser und Strom transparent zu machen. Es ist ab sofort als Option für alle Maschinen mit FlexEvo-Steuerung verfügbar und vollständig in diese integriert.

Auf der Hausmesse besteht im neugestalteten Technikum zusätzlich die Gelegenheit die vielfältigen LWB Assistenz- und Beratungsleistungen zur nachhaltigen Senkung des Ressourcenverbrauchs kennenzulernen, insbesondere bei der Verarbeitung von Elastomeren. LWB setzt dabei vor allem auf die Prozessoptimierung.

Zusätzlich zum Ausstellungsprogramm wird am 11. Mai 2023 ein Symposium mit Wissenschaftlern, Maschinenanwendern und LWB-Technik-Experten veranstaltet.