Die LPKF Laser & Electronics AG, Fürth, gehört zu den wichtigen Systemanbietern in der 3D-MID-Technologie – dem Aufbringen von Leiterbahnen auf Kunststoffbauteilen. Heute ist mehr als die Hälfte der Smartphones […]

Die LPKF Laser & Electronics AG, Fürth, gehört zu den wichtigen Systemanbietern in der 3D-MID-Technologie – dem Aufbringen von Leiterbahnen auf Kunststoffbauteilen. Heute ist mehr als die Hälfte der Smartphones mit wenigstens einem 3D-LDS-Bauteil ausgestattet. In Zusammenarbeit mit Plasma Innovation wird eine neue Technologie entwickelt, die diesen Einsatzbereich ergänzt: Laser Plasma Patterning (LPP) heißt das Verfahren, das LPKF als Turn-Key Lösung zur Serienreife bringen will.

Bisherige, industrieerprobte 3D-MID-Verfahren konnten aufgrund der stromlosen Metallisierung wirtschaftlich nur Schichtdicken bis zu ca. 15 µm aufbauen. Stärkere Leiterbahnen sind gegenwärtig nur durch galvanisches Nachverstärken möglich.

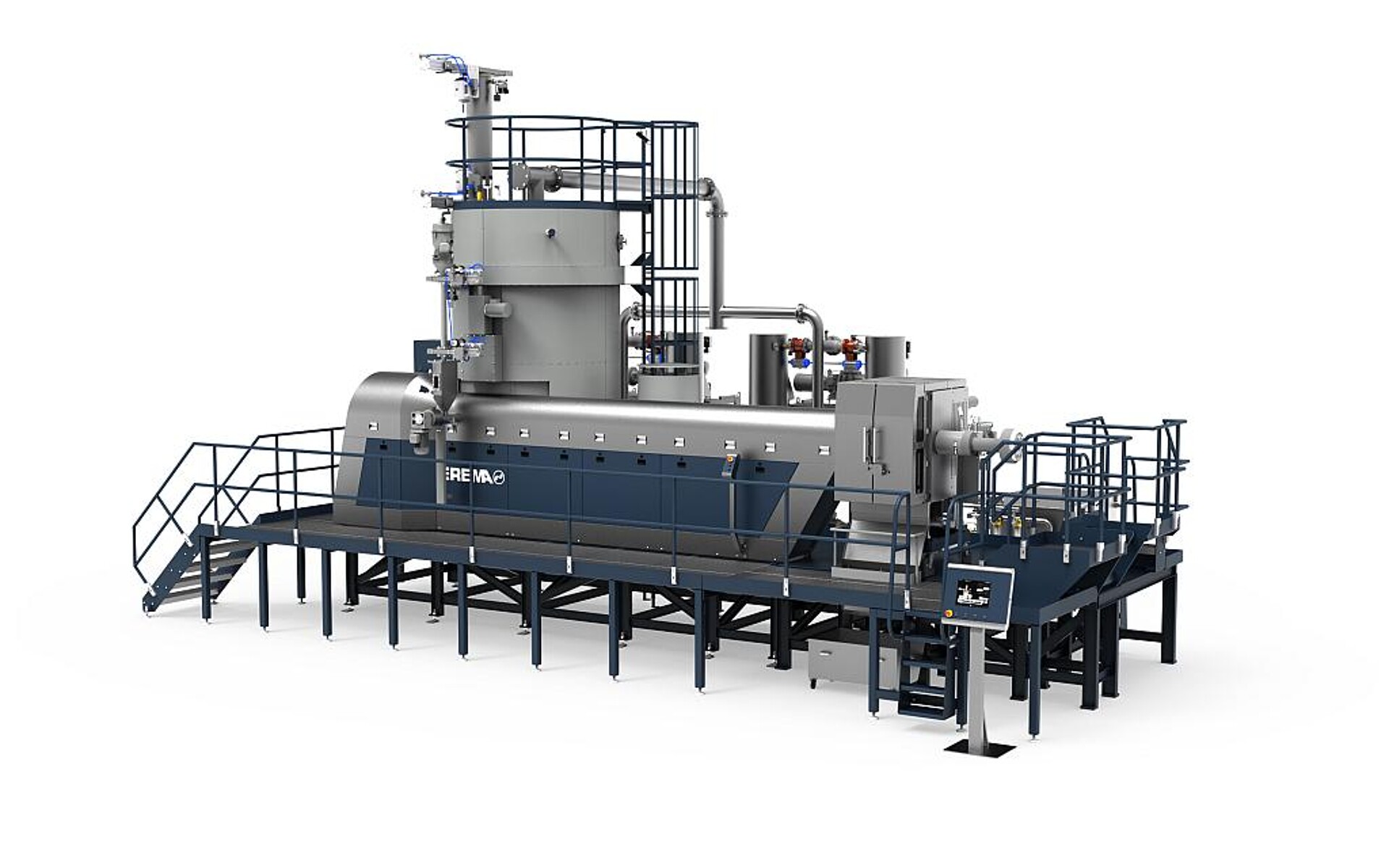

Einen neuen Ansatz stellt das Verfahren des Laser Plasma Patterning (LPP) dar: Einen 3D-Körper als Träger für das Leitungsnetz wird mit einem Anti-Haftlack beschichtet. Überall dort, wo metallische Beschichtung gewünscht ist, öffnet ein LPKF-Laser den Lack – präzise und rückstandslos. Bei der nachfolgenden Plasmabeschichtung lagert sich Metall an den vom Laser freigelegten Stellen ab, die Anti-Haftlack-Passagen bleiben frei. Die Metallabscheidung erfolgt in aufeinanderfolgenden Durchläufen, damit sich Schichtenstärken bis hundert Mikrometer bilden.

Auf der Fakuma präsentieren LPKF und Plasma Innovative zusammen mit PolyOne auf deren Messestand (B5-5316) erste Ergebnisse. Nach der Lackierung übernehmen die erprobten 3D-Lasersysteme der Fusion-Reihe die selektive Entfernung der Lackschicht. Im nächsten Schritt kommt das Know-how von Plasma Innovations ins Spiel: die Plasma-Metallisierung versieht die vom Laser freigelegten Bereiche mit einer Metallschicht. Dabei lassen sich unterschiedliche Metalle in exakt definierten Schichtdicken aufbringen. Eine typische Anwendung der Elektronikindustrie wäre eine Kupferlage von 35 bis zu 70 µm und eine anschließende dünne Edelmetallschicht – für einen zuverlässigen Korrosionsschutz.

LPKF entwickelt das Verfahren zur Serienreife weiter. In der Auslieferungsversion plant LPKF eine Turnkey-Lösung: Input ist ein 3D-Körper, Output das strukturierte Bauteil mit komplettem Leitungsnetz.

Im ersten Schritt bieten sich LED-Applikationen an: LED werden auf wärmeleitende, räumlich geformte Basisbauteile appliziert, das Leiterbild durch LPP hergestellt. Die Vorteile:

- Schichtdicken von 35 µm bis 100 µm

- Leiterbahnbreiten >100 µm

- Kombination preisgünstiger Standardverfahren (Spritzguss/ Lackierung) mit erprobten High-Tech-Prozessen (Laserstrukturierung/Plasma-Coating)

- Durch Zusammenspiel von Laser und Plasmatechnik lassen sich ohne weitere Werkzeugkosten unterschiedliche Layouts auf identischen Kunststoff-Grundträgern realisieren.